![]()

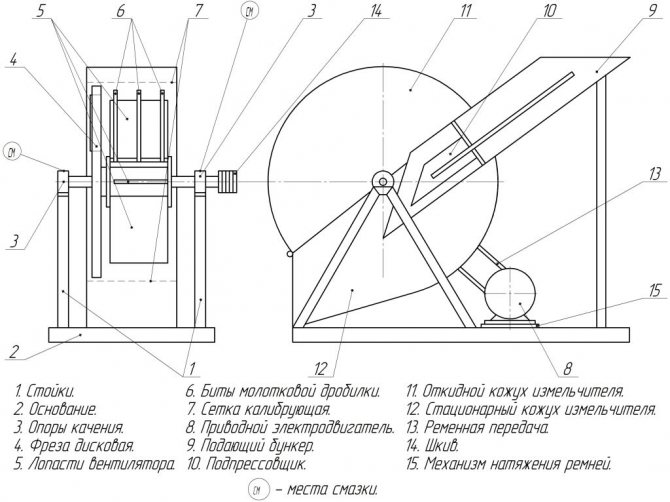

Из чего состоит щепорез

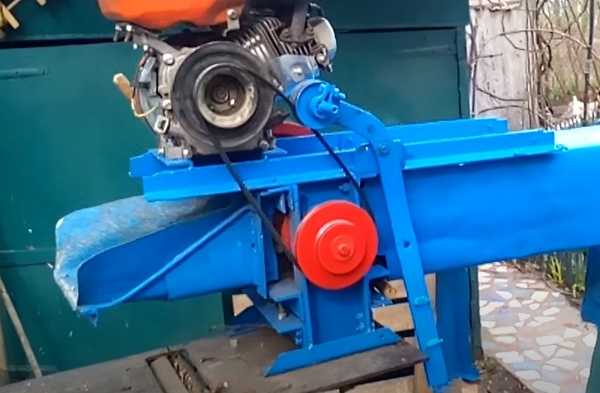

- Двигателя (электрического, бензинового, дизельного);

- Станины;

- Передаточного механизма (ременного, цепного, шестерёнчатого);

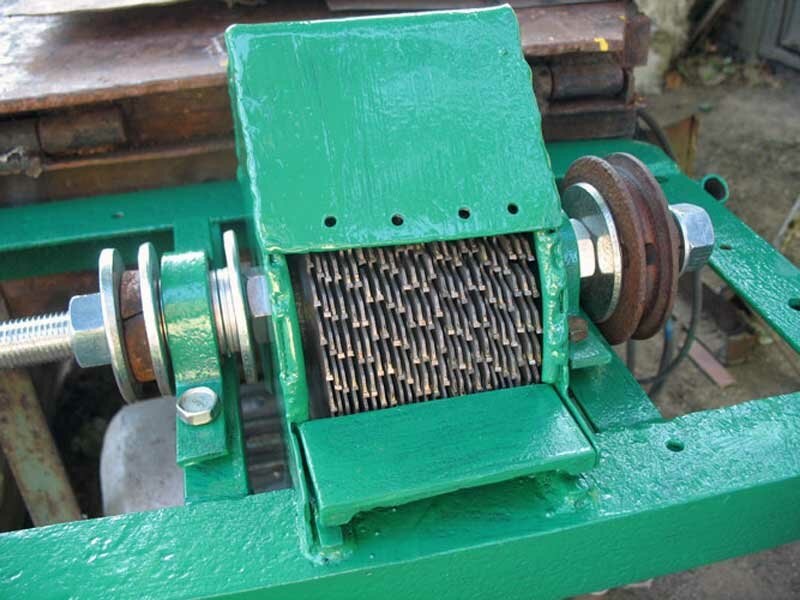

- Режущего блока;

- Защитных кожухов.

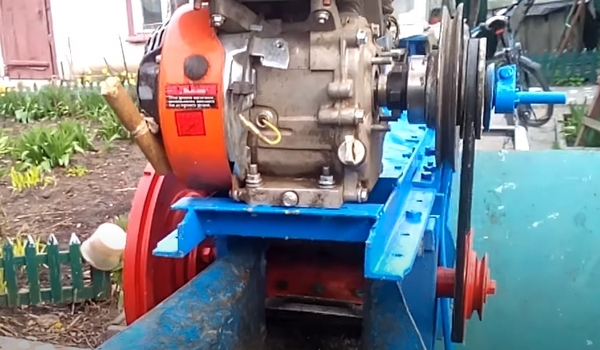

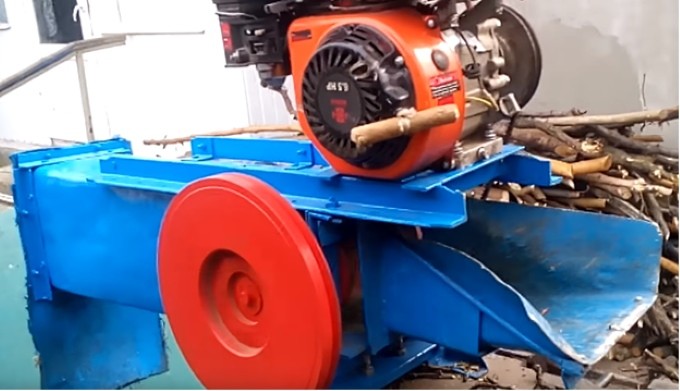

Двигатели бензиновые и электрические имеют свои плюсы и минусы. Бензиновые мощнее, позволяют работать в удалении от электросети, но гораздо тяжелее электрических, производят больше шума, выделяют выхлопные газы, требуют топлива.

Электрические – экологичны, обладают меньшим весом, не требуют заправки, но привязаны к источнику питания.

Двигатель – самая дорогостоящая часть нашей конструкции. Его, конечно, можно купить, но в таком случае стоимость нашей самоделки будет уже не маленькой. Можно использовать части старых УШМ, бензиновых и электрических триммеров, дрелей и перфораторов, бензопил, но мощность их (1,5 – 2,3 кВт) невелика.

Получившийся в итоге щепорез сможет перерабатывать лишь ветки 1 – 1,5 см. Если мы хотим сделать инструмент с большим КПД, потребуется что-то помощнее.

Щепорез с двигателем 4 – 7,5 кВт справится с ветвями в 50 мм. Подойдет, например, двигатель от старой циркулярной пилы, моторы со станков деревообрабатывающих предприятий (сверлильного, фрезерного).

На помощь нам могут прийти пункты приема металлолома и предприятия с собственным автопарком, где периодически производится ремонт.

Там же мы сможем найти и автомобильные рессоры, которые понадобятся нам в работе, листовой металл толщиной от 3 до 15 мм, уголок или швеллер.

Кроме мощности двигателя важно количество оборотов в минуту. Если частота вращения вала двигателя может быть 3000 об/мин, то вращение вала режущего блока 1500 об/мин – нужная величина. Если их будет больше, производительность, конечно, возрастёт, но щепа будет получаться слишком мелкой.

Особенности конструкции

С помощью щепореза становится возможным быстро и высококачественно перегнать растительные остатки, включая одревесневшие материалы, в щепки. Полученный материал – важнейшая составляющая компоста или топлива для котлов, функционирующих на твёрдом топливе. Устройство решает вопрос об утилизации органического мусора на участке, без необходимости его срочного (и платного) вывоза.

При этом место на участке экономится, а при необходимости – обеспечивается запас топлива на зиму. Мусородробильная машинка, как и многие другие моторизованные (механические) средства, изготавливается собственноручно из готовых деталей и функциональных узлов. Ещё одна область применения щепы – для копчения мяса, рыбы, колбасных изделий. В состав дробилки для получения щепок и соломки требуются следующие компоненты:

- рама (несущая конструкция с двигателем);

- вал с резаками и передаточной механикой;

- принимающий и загружающий отсеки;

- защитный корпус, предотвращающий засорение двигателя и всего привода в целом.

Устройство весит немало – до 10 кг, в зависимости от его мощности, пропускной способности. Рекомендуется собрать щепорез на базе двухколёсной основы – это позволит легко откатывать устройство непосредственно к месту труда. Работает щепорез следующим образом.

- Запустившийся при подаче электропитания мотор приводит в движение передаточный механизм, а с ним – и вал, на котором установлены режущие расходники.

- Получив исходное сырьё (крупные фрагменты дерева, ветки, ботву и т. д.), вращающиеся дисковые ножи разрубают их в крошку и щепки.

- Полученное в процессе работы устройства измельчённое сырьё попадает в выгружающий отсек и вываливаются наружу.

Принцип действия щепореза похож на работу простой мясорубки. Только вместо частей пущенных в расход сельхозживотных здесь кромсают фрагменты растений.

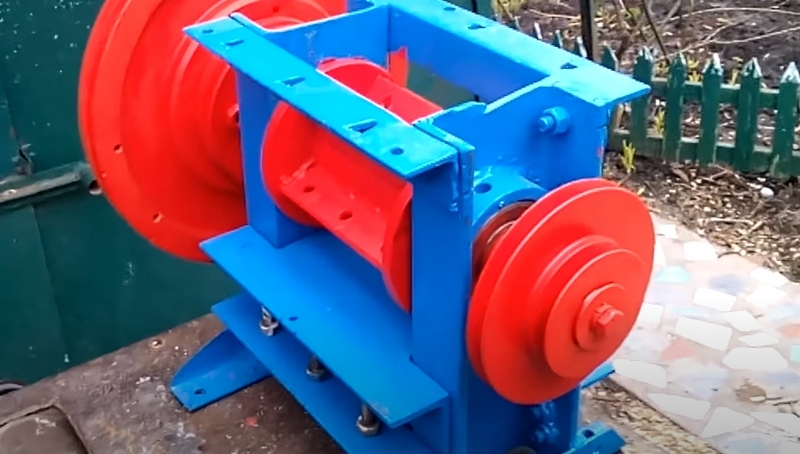

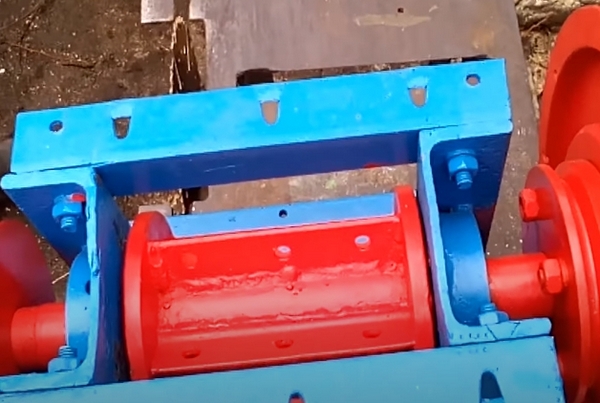

Барабанный

Изготовление барабанного измельчителя затруднено тем, что довольно сложно найти барабан нужного размера.

Если взять фрезу от фуговального станка, то она будет производить лишь очень мелкую стружку.

Это связано с тем, что фреза из фуганка изначально рассчитана на очень большую скорость вращения, благодаря чему ее инерции хватает для срезания сучка или скрученных волокон.

Для увеличения размера отходов необходимо снижать скорость вращения в сотни раз, а значит, во столько же раз увеличивать крутящий момент, приложенный к фрезе. В результате инерция фрезы не будет участвовать в измельчении древесины, а значит, потребуется еще большее увеличение крутящего момента.

При вращении фрезы на такой скорости ножи будут не резать, а давить древесину, для чего потребуется огромная мощность.

Приложение такой силы невозможно передать с помощью ремней, а шестеренчатая передача будет испытывать колоссальные нагрузки.

Ведь помимо зубьев шестеренок нагрузки испытывают и места соединения валов с шестернями. Если их делать путем фрезерования (монолитными), то они получатся огромными, если же использовать шлицевую и, тем более, шпоночную фиксацию, то велика вероятность, что шестерни провернет на валу. Особенно, если придется измельчать толстую древесину.

Кроме того, фуговальный барабан (фреза) рассчитан на воздействие вдоль волокон, где гораздо меньше сопротивление движению ножа, а в щепорезе основным режимом будет воздействие поперек волокон с огромным сопротивлением древесины.

Поэтому для фуганка необходим диаметр фрезы в 3–5 раз меньше, чем для измельчительной машины. Также необходимо увеличить расстояние между ножами, что позволит делать более толстую щепу.

Еще один существенный недостатокфуговального барабана, вращающегося на высокой скорости, в том, что даже при вертикальной подаче, когда древесина опускается под собственным весом, толщина щепы не превышает долей мм.

При скорости вращения вала в 3000 об/мин ножи за секунду проходят через измельчаемые ветки и другие отходы 200 раз, то есть промежуток между воздействиями ножа составляет 0,005 с.

Какой путь успеет пройти ветка, если учитывать, что каждый удар ножа немного отталкивает ее вверх? Поэтому для барабанных щепорезов оптимальная скорость вращения вала составляет 100–300 об/мин, при этом на валу устанавливают 2–3 ножа.

То есть даже при максимальных оборотах и количестве ножей за секунду пройдет максимум 15 ударов, а при минимальных настройках 3–4 удара в минуту.

Шредер

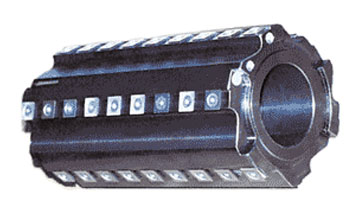

Этот вид щепорезов предназначен для грубого измельчения древесины, которая содержит гвозди и другие небольшие металлические фрагменты. В промышленных одновальных устройствах его основу составляет литой барабан большого диаметра, на котором пайкой или болтами закреплены ножи.

В двухвальных шредерах вместо литого барабана делают шестигранный вал, на который надевают зубчатые насадки.

Причем ширина насадок и пространства между ними подобрана так, чтобы свободное пространство на одном валу превосходило ширину насадки другого вала на доли мм.

Благодаря такой точности изготовления оба вала работают по принципу ножниц и эффективно разрезают раздробленную щепу.

Сделать такие валы самостоятельно невозможно, а изготовление на заказ с такой точностью, да еще и из твердых стальных сплавов обойдется дороже покупного вала в сборе для щепореза.

Ведь при промышленном производстве ножи и отделяющие их проставки изготавливают штампованием, а при ручном изготовлении их придется в лучшем случае фрезеровать из листа.

Если же мастер не возьмется за такую работу, то сначала придется сделать матрицы для отливки, затем отлить из инструментальной стали и проковать, после чего фрезеровать, чтобы довести до нужной формы. Причем каждую деталь придется делать отдельно, из-за чего общая стоимость такого вала составит сотни тысяч рублей.

На некоторых форумах выкладывают видео работы самодельных шредеров из мощных шестеренок или оснащенных двумя согласованными валами, изготовленными из стальных уголков и самодельных ножей (заточенные рессоры).

Сколько вам будут стоить такие ножи из рессор от легкового автомобиля, будет зависеть от того, на каких условиях они вам достанутся.

Такие устройства рубят даже довольно толстые ветки, но на выходе получается не щепа, а обрубки, толщина которых равна толщине ветки, а длина составляет 5–10 см.

Использовать такую измельченную древесину можно лишь в качестве топливной щепы при условии, что подающий шнек котла рассчитан на работу с таким материалом.

Основные узлы щепореза

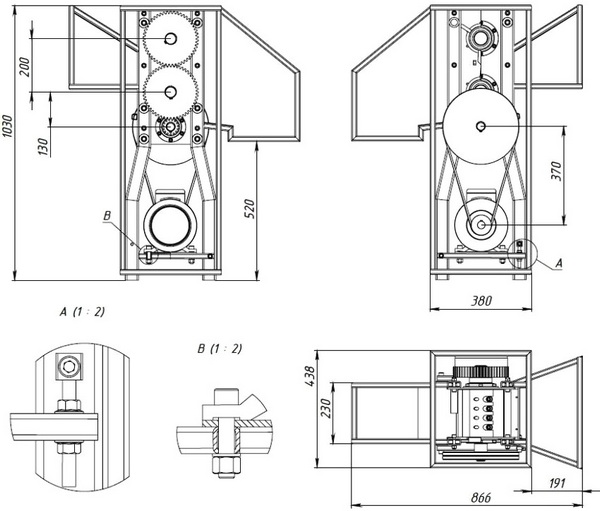

Необходимые чертежи, по которым для производства арболита может быть изготовлена самодельная роторно-молотковая дробилка, представлены ниже. Так как оборудование самодельное, то и размеры деталей придется подбирать, исходя из собственного материала.

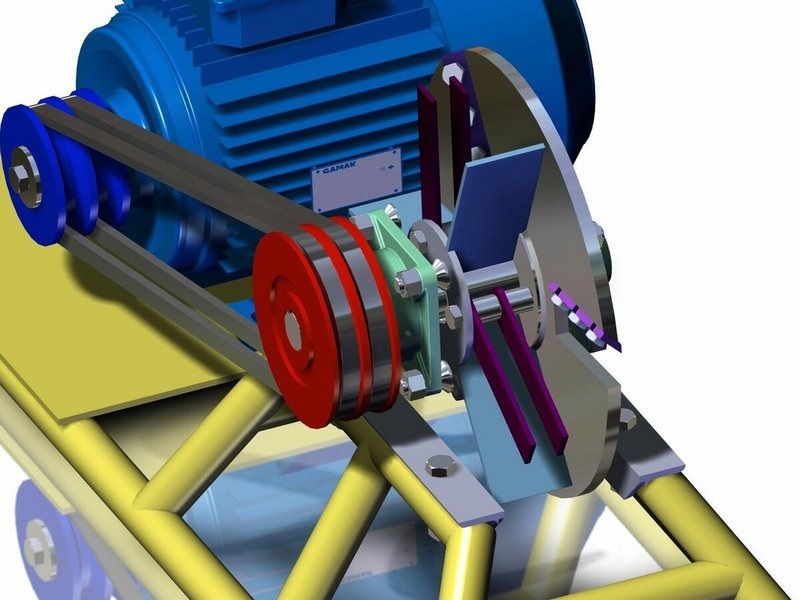

Дробилка для арболита, изготовленная своими руками по желанию может иметь питание в 220–380 В и состоит из следующих узлов:

- Металлический корпус со съемным (или откидным) кожухом.

- Свободно вращающиеся биты с молотками для производства непосредственно щепы, секторально разделенные отбойниками.

- Диск с закрепленными на нем ножами.

- Калибрующее сито с отверстиями Ø 15–20 мм.

- Бункер для подачи отходов из древесины.

Рабочие чертежи разных щепорезов могут отличаться размерами и наличием тех или иных узлов, но принцип работы остается одинаковым. После подачи на оборудование напряжения 220 В электродвигатель предает свое вращение при помощи клиноременной передачи на барабан с лезвиями через шкив и вал. Нужно только закладывать в подающий бункер древесные отходы, которые сразу перерабатываются в щепу оптимальной длины (до 25 мм).

Собрав щепорез для арболита своими руками и выдержав расстояние между молотками в дробилке арболита можно производить щепу длиной до 25 миллиметров и шириной около 5 миллиметров. Такая щепа идеально подходит для изготовления арболитовых блоков или приготовления монолитного арболита.

Принцип работы щепорезной машины

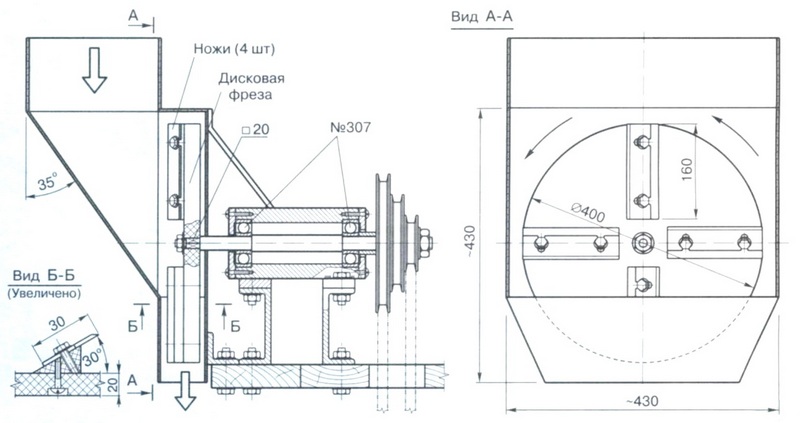

Принцип работы щепореза вполне понятный, и в нем нет ничего сложного. Главными деталями машины является:

- Режущий диск с ножами.

- Ротор с молотками и лопастями.

Рубильный диск устанавливают на рабочий вал, к которому проведен приводной шкив от двигателя. Вращение вала осуществляется с помощью двух подвижных подшипников, а силовая установка остается зафиксированной на раме.

Соблюдайте технику безопасности при использовании щепкореза

Сырье для производства щепы подается вручную в специальный бункер. После этого отходы древесины самостоятельно затягиваются под режущие элементы и молотки, а затем попадают на мелкоячеистое сито. В итоге из щепореза вылетает готовый материал, который можно использовать для строительных задач.

Резервуар, в который помещают базовое сырье, обладает воронкообразной формой, что требуется для комфортной подачи древесных отходов. Также эта конфигурация повышает безопасность эксплуатации прибора, предотвращая риск получения травм рук. Базовые характеристики установки для производства щепы выглядят следующим образом:

- Мощность силовой установки — 7,5 кВт.

- Частота вращения двигателя на валу — 3 000 оборотов в минуту.

- Частота вращения вала с режущими элементами — 1500 об/мин.

Если использовать более мощные машины, вместо качественной щепы на выходе получится бесполезная труха. Однако с повышением мощности растет и КПД щепореза.

Требования к дробильным машинам

Подготовив чертежи и схемы щепореза для арболита, можно приступать непосредственно к его изготовлению. Отдельные элементы машины вытачиваются с помощью токарного оборудования, а все остальное вполне возможно сделать из подручных средств в домашних условиях.

Для начала нужно найти подходящую силовую установку, которая обладает мощностью 4-5 кВт. Что касается параметров ременной передачи, то их определяют с учетом количества шкивов. В любом случае, максимально допустимое число оборотов должно составлять как минимум 1700-1800 об/мин. Для повышения безопасности эксплуатации прибора все режущие элементы нужно защитить сплошным кожухом из стали.

Наличие муфты в приводной системе не предусмотрено. Объясняется это тем, что при моментальном выключении машины внутри могут остаться частички щепы, которые останутся в зазорах и существенно поднимут пусковой момент двигателя. Подобное явление может привести к перегреву и полному повреждению силовой установки.

В качестве режущего диска используют модели из толстолистовой стали, диаметр которой составляет 10-12 мм. Помимо основного предназначения, этот элемент выполняет функции маховика, поглощая неравномерное вращение вала при застревании щепы. Внутреннюю часть диска тщательно шлифуют.

При создании режущих элементов в домашних условиях задействуют инструментальную сталь под марками У7А или У8А. Показатели твердости ножей после заточки должны составлять 58-60 HRC. Заточка должна бить односторонней, а высота рабочей кромки не должна превышать высоту установочных пазов диска. Для простоты наладки и регулировки инструмента крепежные отверстия в ножах делают овальными.

Сито создается из высокоуглеродистой стали под марками от 40. В готовом стальном листе проделываются отверстия, через которые будет пропускаться исходное сырье. При изготовлении рубильных молотков рекомендуется использовать рессорно-пружинную сталь. Но чрезмерная упругость может привести к инерционному подбрасыванию режущих элементов во время работы. Из-за высокой скорости вращения рабочего вала такое явление может ухудшить конечное качество продукта, поэтому лучшим решением для рубильных молотков станет инструментальная сталь.

Преимущества и недостатки измельчения

Технику для измельчения пней используют только в тех случаях, когда не стоит задачи полного уничтожения крупных корней. Чаще всего необходимость измельчения пней возникает при подготовительных работах перед изменением дизайна участка или во время прокладки/ремонта дорог или пешеходных дорожек.

Кроме того, измельчают пни в тех случаях, когда их корчевание может привести к слишком сильному нарушению структуры грунта.

К примеру, нельзя корчевать пень, который стоит рядом с домом, ведь велика вероятность, что один или несколько корней проходят под фундаментом.

Во время корчевания такие корни могут повредить фундамент или разрыхлить грунт под ним, из-за чего внутри фундамента возрастет напряжение на излом.

Кроме того, удаление корней под фундаментом приводит к образованию полостей, которые затем заполняет вода. Если фундамент установлен выше уровня промерзания грунта, то во время морозов вода в полостях замерзнет и сильно повредит стены дома из-за морозного пучения.

Также измельчение предпочтительней при подготовке траншеи под фундамент, ведь извлечение корней разрыхляет грунт, поэтому придется многократно уплотнять дно, досыпая землю и песок по мере заполнения пустот.

Кроме того, корчевание предпочтительней там, где планируется выращивать злаковые или плодовые растения, ведь при распашке или бороновании почвы толстые поверхностные корни могут повредить оборудование или трактор.

Чертежи и размеры

Определившись с типом устройства, мастер подбирает подходящий чертёж или создаёт свой. Впрочем, разбираясь в механике и сопромате, опытный пользователь составит чертёж уже на этапе изготовления. Облегчит задачу готовая часть чертежа – например, чертёж асинхронного двигателя, шестерённо-передаточного механизма и пильных дисков. Останется лишь подобрать размеры рамы и корпуса. Конструкция, содержащая отрезные диски по дереву, обычно используемые в болгарке, обладает относительной простотой, но заметно не проигрывает в производительности заводским станкам-измельчителям. Может получиться устройство, занимающее, к примеру, 0,2 м3 пространства и удобное в перемещении на колёсах.

Сборка устройства

Создавая самодельный щепорез, в центре режущих элементов нужно проделать отверстие под вал, а также три паза и ряд дополнительных отверстий. Они предназначаются для перемещения перемолотых частиц древесины в сектор с молотковыми битами. Если в домашних условиях сложно найти готовые ножи, их можно создать из автомобильной рессоры.

Для этого ее нужно разрезать на небольшие участки, а затем просверлить в них пару отверстий, обработать и отшлифовать. Также заготовку тщательно натачивают и еще раз пропускают через шлифовальную машину. В качестве молотков для дробления щепы задействуют небольшие металлические полоски. Оптимальная толщина должна составлять не меньше 1 сантиметра.

Сито изготовляют из листа металла длиной 10 сантиметров. Из заготовки сваривают ровный цилиндр диаметром 30 сантиметров, а затем в нем делают подходящие отверстия. Диаметр этих отверстий составляет 0,7-1,5 мм.

Кожух и воронки создаются из листового железа толщиной от 1 см. Подходящий материал нужно разрезать и сварить в форме короба. Чтобы усилить конструкцию, в разных ее сторонах нужно разместить дополнительные ребра жесткости. Размеры корпуса должны быть достаточно большими, так как в них будет находиться режущий узел. При этом между стенками короба и ножами должен присутствовать минимальный зазор в 2-5 см.

При установке дробильных механизмов на часть вала, который установлен на подшипниках, монтируют молоточки и режущие доски. Затем вырезают два раструба: первый предназначается для подачи исходного сырья, а второй — для выхода готовой щепы.

Резервуар под древесные отходы лучше изготовлять из прочного металла, размещая его под небольшим углом касательно кожуха. Двигатель фиксируют на основной раме, и только после этого к нему проводят шкивы. Рабочие узлы и механизмы машины соединяют посредством ремней или цепей. Кстати, для такой задачи отлично подходят автомобильные ремни. Для сваривания рамы задействуют металлические уголки или трубу. Ее размеры выбираются индивидуально.

Почему изготавливают самодельные измельчители?

Основной причиной изготовления самодельных щепорезов является слишком высокая стоимость станков, доступных в магазинах.

Кроме того, помимо стоимости самого измельчителя, покупателю нередко приходится тратиться и на его доставку, что также увеличивает конечную цену.

Поэтому изготовление самодельного станка оправдано лишь в том случае, если общие затраты окажутся заметно ниже, чем при покупке в магазине или напрямую у производителя.

Где брать детали и материалы?

Поскольку одной из причин, побуждающих к самостоятельному изготовлению шредера, является желание сэкономить, то очень важно сократить траты на детали и материалы.

Помочь в этом могут пункты приема черного и цветного лома, а также различные предприятия, на балансе которых есть старая техника. Также могут помочь деревообрабатывающие предприятия и цеха, особенно те, где недавно было модернизировано оборудование.

Для изготовления каркаса роторно-молотковой машины можно использовать стальной уголок или швеллер, причем не обязательно новый, главное, чтобы металл не был поврежден ржавчиной.

Корпус станка, он же защитный кожух вокруг роторно-молоткового механизма, а также защитный кожух вокруг ременной или цепной передачи, можно сделать из листового металла толщиной 0,8–2,5 мм.

Этот же металл подойдет для изготовления приемного кожуха. Такой металл можно срезать с кузова некоторых автомобилей, а также из различных ограждений и настилов.

Электромотор можно снять со старого станка или различного электрического оборудования. Возможно, ему потребуется заменить подшипники, но это обойдется дешевле покупки нового электромотора нужной мощности.

Там же можно подобрать и шкивы необходимого размера, а также электрооборудование, необходимое для запуска и работы мотора.

Для изготовления ротора можно использовать как листовую сталь, так и подходящий по диаметру маховик от автомобильного двигателя. Однако в этом случае необходимо будет вставить в него и приварить вал молоткового измельчителя.

Для изготовления ножей хорошо подойдет рессора от легкового автомобиля. Опытный кузнец сможет придать ей нужную форму и правильно закалить, благодаря чему нож будет не только острым, но и прочным.

Если у вас есть ненужный или временно простаивающий мотоблок, то с него можно снять мотор. Это позволит сделать щепорез более мобильным, особенно если поставить его на прицеп для легкового автомобиля.

Если на моторе предусмотрен вал отбора мощности (ВОМ), то можно подключать щепорез к нему без разборки мотоблока.

Использовать мотор от бензопилы нежелательно из-за недостаточной мощности, исключение составляют лишь бензомоторы с объемом 60 см3 и больше.

Минус мотора из бензопилы в том, что его можно подключить к валу измельчителя лишь через цепную передачу, поэтому довольно сложно найти подходящую цепь и звездочку на вал.

Электромоторы из болгарки, электрорубанка, циркулярки и другого ручного инструмента не подходят для создания нормального измельчителя, зато из них на основе тех же чертежей можно сделать своими руками веткоруб небольшого размера, то есть щепорез, предназначенный для измельчения тонких веток.

От нормального щепореза он отличается размерами и принципом работы. В таком самодельном веткорубе древесину измельчает шестерня с ножами, которая рубит ветки на кусочки длиной 0,5–3 см, то есть нормальную щепу с его помощью не получить, но для утилизации веток он подходит.

Технология изготовления

Станок для измельчения деревяшек и веток в щепу можно сделать своими руками на основе болгарки или фуганка (электрорубанка).

Из дисковых пил

Основой для работы станка послужит болгарочный привод. Для изготовления такого станка выполните следующие шаги.

- Отрежьте фрагмент швеллера и уменьшите высоту его горизонтальных (продольных) частей.

- Разметьте доработанный таким образом кусок швеллера и просверлите 4 одинаковых отверстия под болты. Это можно сделать с помощью сверлильного станка или посредством дрели.

- На образованную площадку поставьте пару корпусных подшипников, затянув их по центру болтами. Болты могут быть, например, размера М12 с головкой под шестигранный трубчатый ключ.

- Приварите получившуюся конструкцию с подшипниками к фрагменту листовой стали. Отрежьте пластину, просверлите в ней отверстие и приварите к получившейся конструкции под прямым углом.

- Изготовьте вал из куска толстого штыря идеальной круглой формы. Наденьте на него стальную шайбу и обварите её.

- Вставьте этот вал в подшипники. Здесь шайба выполняет функцию добавочной подпорки.

- Наденьте на вал пильные диски по дереву одинакового диаметра и шага зубьев. Не рекомендуется применять разные по диаметру отрезные круги с разным количеством зубьев. Между соседними дисками установите по две дополнительные шайбы-проставки.

- Вырежьте вторую пластину под вал. Приварите её к основе.

- К верхнему ребру двух пластин приварите третью. Для придания эстетичности зачистите сварные швы при помощи болгарки.

- Приварите к основанию получившейся конструкции предметный столик, через который подаётся готовое к измельчению древесное сырьё.

- Изготовьте и приварите крепления для углошлифовальной машинки (болгарки).

Установите и проверьте болгарку. Она должна свободно, без заметной потери в оборотах вращать самодельный механический привод. Передаточный механизм на основе шестерён уже входит в комплектность болгарки – второй устанавливать в сам станок не потребуется.

Из фуганка

Фуганок или электрорубанок сам по себе делает стружку с неплохой производительностью. Но данный строгальный станок работает лишь с прямыми обрезками досок, реек, оставшихся после строительно-отделочных, реконструкционных работ на участке у пользователя. С максимально выступающим за плоскость, по которой выравнивается обстругиваемая доска, промышленный электрорубанок производит крупнофракционные опилки. Для переработки деревяшек и веток в щепу потребуется несколько отличающееся по конструкции устройство. Для его изготовления сделайте следующее.

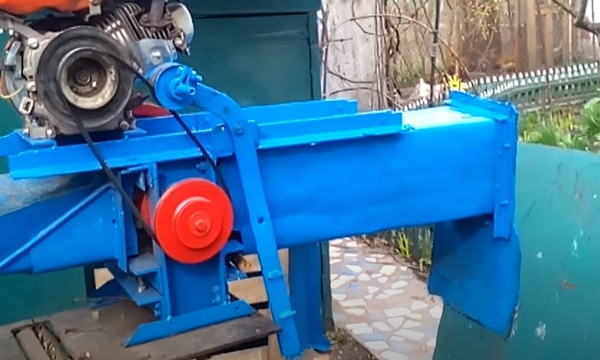

- Изготовьте раму с колёсной базой.

- Закрепите на ней подходящий по мощности двигатель (например, асинхронный).

- Закрепите на раме значительно выше мотора вращающийся нож-рубанок, изготовленный по образу и подобию того, что работает в электрорубанке. Ножи у него должны значительно выходить за пределы диаметра, ограниченного крутящим валом.

- Установите на валы двигателя и ножа-измельчителя шкивы с передаточным числом 1: 2 или 1: 3.

- Наденьте на шкивы подходящий по размеру и толщине ремень. Жёсткость (усилие), с которой он натянут, должна быть достаточна для преодоления эффекта проскальзывания – это, в свою очередь, сделало бы работу двигателя бесполезной.

- Установите подающий рупор (воронку) квадратной формы. Её внутренние размеры должны соразмеряться с длиной рабочей части (измельчителя) электрофуганка.

Запустите готовый станок и проверьте работу. Загружайте тонкие ветки, постепенно увеличивая толщину очередных фрагментов, подаваемых к измельчителю.

Молотки

Молотки представляют собой плоские пластины, располагающиеся на роторе. Толщина этих пластин должна составлять 5 мм. Их задача состоит в дополнительном дроблении деревянной щепы, после работы диска с ножами. Рекомендуется использовать покупные молотки, так как их изготовление своими руками — трудоемкий процесс.

Для изготовления арболитовой щепы расстояние между молотками в составе измельчителя должно составлять 24 мм.

Защитный кожух, воронка, приемный бункер и рама

Для защитного кожуха щепореза, а также воронки приемного бункера изделия сгодятся листы металла толщиной не менее 8-12 мм. Для нарезки нужного размера заготовок применяют чертежи. Удобнее будет подготовить выкройки из плотного материала, например картона, а затем вырезать заготовки уже из металла. Следом производятся сварочные работы для формирования объемного вида изделий и устанавливаются ребра жетскости, в качестве которых используют уголки из металла или трубы.

Стоит учесть, что режущая часть при работе не должна задевать защитный корпус щепореза. Поэтому при его проектировании необходимо оставить зазор, то есть корпус должен иметь больший диаметр, чем режущая часть, на 3-5 см.

Дробильную часть щепореза оборудуют цапфой вала с подшипниками, молотками и режущим диском.

Следующий шаг в изготовлении щепореза предполагает проделывание отверстий для установки вала изделия, а также для подачи древесины и выхода готового продукта.

Устройство, предназначенное для подачи древесины, присоединяется к корпусу под углом, как правило, параллельно полу или станине.

Приводной механизм на щепорез при изготовлении его своими руками устанавливают в самую последнюю очередь. Производят крепление электрического двигателя, потом шкивов соответствующего радиуса. Последний этап — соединение этих узлов ремнями. Применять можно обычные автомобильные ремни, только необходимо учесть их диаметр и размер.

Как самостоятельно сделать дисковый щепорез

Чтобы сделать своими руками щепорез, нужно найти готовый или сделать собственный чертёж с расчётами. Нет необходимости готовить целую проектную документацию. Достаточно будет начертить или даже нарисовать от руки схему всех частей механизма с размерами.

Нам понадобится:

- Мотор;

- Дисковые пилы с победитовыми напайками в количестве 20 – 25 штук;

- Вал с тем же диаметром, что и посадочное место пил;

- Гайки и шайбы того же размера;

- Подшипники;

- Шкивы и плотный ремень;

- Профтруба, уголок или швеллер из толстого металла;

- Листовое железо толщиной 4-12 мм для маховика, защитного кожуха и загрузочного бункера;

- Плотные пластиковые шайбы по количеству дисков.

Этап 1. Собираем режущий блок

Дисковые пилы по дереву можно купить в магазине. Обойдётся это не дорого. Набираем их на вал, прокладывая их шайбами. Делать это нужно потому, что толщина победитовой напайки больше толщины самого диска.

Чтобы пилы не мешали друг другу, и между ними был необходимый зазор, нужно отделить их друг от друга. Есть вариант приваривать каждый диск к валу.

Но многие умельцы собирают эту конструкцию, затягивая с двух сторон гайками. На гладком валу для этого придется нарезать резьбу в месте посадки дисков.

Можно использовать в качестве вала резьбовую шпильку, в этом случае все проще: на шпильку М20 набираются дисковые пилы с посадкой 20мм и затягиваются с обеих сторон гайками М20.

Такая конструкция имеет преимущество – в случае выхода из строя одного или нескольких дисков их проще заменить новыми. Диски лучше расположить так, чтобы зубья их находились со смещением друг относительно друга или в хаотичном порядке.

Это предотвратит чрезмерную нагрузку на пилы и на двигатель. Расстояние между пилами будет определять величину производимой щепы. Но слишком большое расстояние чревато тем, что мелкие ветки будут застревать между пилами или накручиваться на вал.

Для вращения вала понадобятся два подшипника. Подойдут, например, подшипники от старых ВАЗ 2103, ВАЗ 2105, ВАЗ 2107, стоящие на промежуточном вале коробки передач (размер 20*50*20,6) или на опоре вала рулевого управления тех же авто (размер 20*37,5*22).

Хорошие подшипники стоят в колесах строительных тележек, выдерживающих до 300 кг.

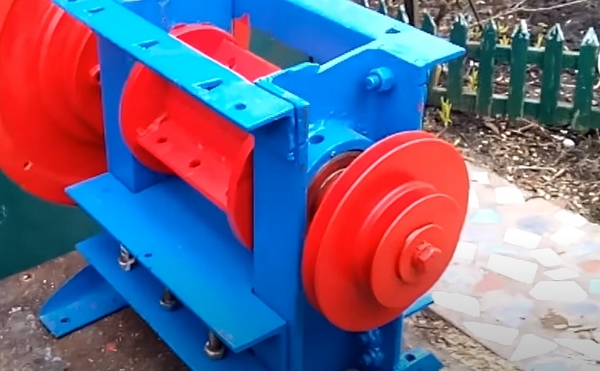

Этап 2. Делаем раму

Из профильной трубы или уголка свариваем раму, на которой будет установлен наш режущий блок. Еще одну готовим для двигателя.

Платформу для него делаем с возможностью регулировки натяжения ремня. Для этого просверливаем в раме два удлиненных отверстия М12 – М14.

Этап 3. Готовим рабочий бункер

Из листа металла толщиной не менее 8 мм нарезаем полосы, которые затем свариваем в конструкцию, представленную ниже. Это бункер, в котором и будет происходить процесс измельчения древесины ножами.

Прочность бункера важна, поскольку он будет выдерживать удары летящих веток. Можно усилить его уголками, которые будут играть роль рёбер жёсткости.

Напротив дисковой конструкции устанавливаем неподвижный нож (контрнож). Именно в него будут упираться разрезаемые ветки.

Этап 4. Делаем маховик

Из железа толщиной 10-12 мм вырезаем круг примерно 300 – 350 мм диаметром. Он должен быть тяжелым, так как будет выполнять роль маховика.

Поскольку при мгновенной остановке двигателя в момент выключения может произойти заклинивание крупных кусков дерева, в момент последующего пуска произойдёт резкий нагрев и даже выход из строя.

Маховик, делая остановку постепенной, поможет избежать подобных стопоров. Делаем посадочное отверстие по диаметру вала и сажаем наш маховик.

Этап 5. Устанавливаем двигатель и режущий блок

На рабочий вал устанавливаем шкив. Подойдет снятый с моделей отечественного автопрома. Лучше найти двух- или трехпоточный. Тогда впоследствии можно будет перебрасывать ремень и регулировать обороты нашего щепореза.При желании можно оборудовать его колесной парой для удобства транспортировки.

По такому принципу можно собрать и роторно-молотковый щепорез. Отличаться он будет только режущим блоком.

Как сделать дробилку для веток и древесины

Для владельцев дома с участком или дачи обычно актуален вопрос переработки растительных отходов, и эту проблему можно решить, если изготовить измельчитель веток своими руками.

После обрезки кустарников и деревьев каждый сезон остается немало ветвей, которые приходится сжигать или складировать в компостную кучу и долго дожидаться их перегнивания. Дробилка для дерева позволит избавиться от неэстетичных груд из веток разных размеров и ускорить процесс образования компоста, пригодного для подкормки культурных растений. Самодельный садовый измельчитель также подходит для перемалывания крупных сорняков, стеблей подсолнечника и иных растительных отходов.

Измельчитель древесины станет полезен тем, кто отапливает свой дом, дачу или гараж твердым топливом. Такая установка дает возможность готовить сырье из отходов деревообработки к дальнейшему превращению в пеллеты для отопления.

Назначение

Машина для измельчения разной древесины – полезный станок. С его помощью проходит переработка веток в опилки. В этом процессе из более-менее крупных веток получается щепа, которую применяют в производстве топливных брикетов, строительных материалов, бумаги и картона. Также есть не одно производство, где перерабатывается железнодорожная шпала и другие «грязные» виды дерева.

В зависимости от типа станка, для переработки могут использоваться как ветки, так и большие части древесины. Дробление превращает весь древесный материал в стружку, которая потом применяется в хозяйстве.

Также при помощи дробилки процесс утилизации проходит бытовой мусор. Измельчение превратит отходы в удобрения для огорода, или просто сделает их удобными для перевозки.

Дробилка обеспечивает:

- Переработку. Некоторые материалы после измельчения можно использовать в хозяйстве.

- Чистоту. После уборки и измельчения всего мусора, двор станет гораздо чище.

Еще один плюс дробилки – она может быстро себя окупить. Измельчением заинтересуются соседи, поэтому технику можно одалживать или сдавать в аренду.

Подготовительный этап

Начинать сборку такого садового прибора рекомендуется с составления чертежа на листе бумаги. Чертеж должен содержать ширину и длину нашей конструкции.

При этом нужно подсчитать необходимые металлические изделия и мелкие стандартные детали, общее число необходимого металла. Чертеж должен содержать участки расположения дырок для того, чтобы крепить измельчающий барабан, силовую установку и натяжители ремня привода. Отметить участок нахождения опорных стоек с колесами.

Чтобы готовый измельчитель оказался устойчив при работе, независимо от габарита измельчаемых веток, перед началом изготовления своими руками нужно предусмотреть габариты опорной площадки агрегата. Чертеж также должен предусмотреть, какой именно вид двигателя подобрать. От этого будет зависеть производительность садового прибора и затраты на эксплуатацию. При применении прибора стационарно на небольшом расстоянии от дома, можно использовать электродвигатель.

Для чего можно использовать измельченные ветки и растения

Осенью и весной на дачных участках скапливается большое количество так называемого органического мусора, представленного в виде веток после обрезки сада, цветов, растений, с/х культур. Причем его основой является не только мелкий хворост, но и крупные бревна, используемые для топки котлов, печей, мангалов.

Крупные бревна распиливаются, рубятся и складируются. Другой вопрос — что же делать с мелкими ветками и растительностью, которые становятся навязчивой проблемой для всех владельцев частных домов, дач и садовых участков. Скопившиеся отходы не только занимают много места, но еще и портят весь интерьер.

В качестве альтернативного решения рекомендуется использовать органический мусор как удобрение. Для этого его необходимо измельчить, для чего не обойтись без специального оборудования.

Измельченные ветки будут служить не только, как органическое удобрение с большим содержанием полезных веществ, но еще и в качестве мульчи. Стружка древесины задерживает влагу, питает землю, и способствует повышению урожайности, а также снижению количества сорняков на грядке. В зимнее время такой покров защитит корни растений от вымерзания

С чего начинается изготовление измельчителя для веток

Начало работ по созданию измельчителя веток своими руками предусматривает выбор конструкции оборудования. Ведь установки делятся на три основных класса:

- Дисковый шредер.

- Барабанный — для получения более крупных фракций материала.

- Дробилка двухбарабанная — позволяет получать древесный материал большого размера, которая может использоваться в качестве отопительного сырья.

На следующем этапе выбирается подходящее приводное устройство. В качестве такового используются электрические моторы или ДВС. Использование бензинового мотора позволяет получить не только высокопроизводительную, но и мобильную установку. Однако найти двигатель внутреннего сгорания достаточной мощности довольно проблематично, чего не скажешь об электрических агрегатах. Если таковой не удается найти в хозяйстве, то всегда можно купить б/у варианты по приемлемой цене.

От используемого электродвигателя зависит толщина веток, которые можно измельчать. Чем больше его мощность, тем соответственно выше возможности и срок службы. Выбирая электрический мотор для изготовления измельчителя веток, необходимо учитывать следующее:

- Если мощность агрегата составляет до 1,5 кВт, то он способен справляться с палками, диаметр которых составляет до 20 мм.

- Если используется более мощный агрегат до 3-4 кВт, то он способен измельчить ветки толщиной до 40 мм.

- Для дробления заготовок от 70 до 150 мм используются электродвигатели мощностью от 4 кВт.

Стоит учитывать, что чем мощнее агрегат, тем больше потребление электроэнергии. Если задаетесь вопросом о том, как сделать измельчитель веток своими руками для дома и дачи, то выбирать двигатель мощностью более 2 кВт не имеет смысла. Бревна диаметром от 40 мм можно распилить бензопилой, и использовать их в качестве отопительного материала.

Это интересно! При выборе электродвигателя для измельчителя учитывайте способ его подключения к электросети. При подключении в однофазную сеть, мощность снижается в 1,5 раза.

Когда будет выбрана конструкция шредера и электрический привод соответствующей мощности, можно приступать к подготовке необходимых деталей. Обычно для получения таковых не обойтись без помощи токаря, но все зависит от выбираемой конфигурации устройства. Заключительным этапом производства садового шредера является подготовка рамы, на которой будет размещаться привод и измельчительный механизм.

Выбор двигателя и ременной передачи — что об этом важно знать

Эффективность измельчения веток зависит от скорости вращения вала электродвигателя. Для уверенного дробления древесины, необходимо обеспечить вращение режущего диска со скоростью не менее 1500 оборотов в минуту. Однако учитывать еще необходимо такой показатель, как величина крутящего момента. Это значение находится в тесной взаимосвязи с мощностью, и чем больше величина последнего, тем выше параметр усилия.

Как добиться необходимой скорости вращения режущего диска дробилки, если электрический двигатель развивает скорость 2800 оборотов в минуту? Для этого используется ременная передача со шкивами разного диаметра. Чтобы снизить скорость вращения вала электродвигателя в 2 раза, нужно установить на ведущий вал шкив диаметром в 2 раза меньше по размеру шкива на ведомом валу.

Немаловажным моментом конструкции самодельного измельчителя является выбор передаточного механизма. Самым безопасным типом редуктора является ременная передача. Достоинство ее в том, что в случае заклинивания заготовки, произойдет проскальзывание ремня по шкиву, исключив возникновение негативных последствий. Такой тип передаточного механизма считается не только более безопасным, но еще и снижает вероятность выхода из строя двигателя вследствие перегрева и заклинивания вала.

Это интересно! Чтобы снизить обороты вращения режущих дисков шредера, нужно установить на вал двигателя шкив диаметром 100 мм, а на вал диска диаметром 200 мм.

Установка двигателя

Чтобы изготовленный инструмент оказался с оптимальной мощностью, на него устанавливаем электродвигатель с мощностью 5 кВт, крепящийся болтами к удлиненным монтажным дыркам плиты. Таким образом, они станут способствовать простому перемещению силового прибора при натяжении ремня привода режущего аппарата.

Механизм натяжения основан из уголка, который приварен поперек конструкции на конце рамы и 2 натяжных болтов. На двух концах уголка просверливаем дырки по диаметру натяжных болтов, которые одним концом вводятся в данные прорези, а иным прикрепляются, посредством небольших уголков, к ближним болтам крепления двигателя. Процесс натяжения либо ослабления ремня будет осуществляться затягиванием или раскручиванием гаек на болтах, с наружной стороны грани уголка механизма натяжения.

Производство и крепление измельчающего барабана

Измельчающий барабан агрегата устанавливаем на противоположном от двигателя конце рамы. Барабан изготавливаем из отрезка стальной трубы, длина которого приблизительно 40 см, а диаметр 30 см. К торцам цилиндра привариваем пластины, в них просверливаем дырки для того, чтобы установить вал на подшипниках. Сверху и снизу цилиндра прорезаем прямоугольные окна для загрузки материала размерами 100 на 15 мм и выхода измельченной массы 20х30 мм.

Схема изготовления прибора

К нижнему окну барабана привариваем 4 лапы для того, чтобы прикрепить его к раме. На опорных лапах барабана и на раме делаем дырки диаметром, который соответствует габаритам болтов крепления. Ножи крепим на стальной вал измельчителя к 2 дискам, которые приварены на концах вала и соответствующих диаметру барабана.

Их делаем из старых ножей измельчителей сельскохозяйственного прибора. Их отрезаем длиной немного больше (на 3-4 см) расстояния до дисков. Перед закреплением концы ножей отгибаем и в них выполняем по 2 дырки с каждой из сторон. Также вы можете применять обыкновенные дисковые пилы, которые имеются в продаже в любом строительном магазине. На установочных дисках просверливаем такие дырки. На вал устанавливаем 3 ножа и закрепляем их с помощью болтов.

Вал вставляем в дырки в торце кожуха, на концы вала насаживаем подшипники с опорными крышками. Крышки крепим к кожуху с помощью болтов. Второй способ изготовления измельчительного барабана состоит в том, что на особой оси насаживаем примерно 9 дисковых пил, вращение которых производится посредством подшипников промежуточного вала от машины марки ВАЗ.

Важный момент: необходимо, чтобы между дисковыми пилами было маленькое расстояние, поскольку если установить их вплотную друг от друга, зубья соседних пил могут зацепиться и эффективность устройства сокращается.

В завершение на выступающих концах валов барабана и электродвигателя крепим шкивы. Вращение от двигателя будет передаваться посредством ременной передачи. Для комфорта загрузки веток и своей безопасности во время работы с измельчителем, к верхнему окну барабана привариваем загрузочный бункер, который изготовлен из металла толщиной 2 мм. Высота бункера должна быть около 40 см, размер верхней части 30 на 40 см. Выбросное окно равно приемному, которое расположено на корпусе барабана. К нему прикрепляем выходной раструб, длина которого приблизительно 20 сантиметров. Таким образом, нам удалось своими руками изготовить садовый прибор, который поможет нам из обыкновенной древесины получить опилки.

Распространенные варианты простейших измельчителей для веток своими руками

Хотя первоначально может показаться, что сделать садовый измельчитель для веток очень трудно, но на самом деле эта процедура не представляет трудности для человека, который умеет обращаться с электроинструментами.

Начинать изготовление садового шредера необходимо с подготовки подробного чертежа. На эскизе указываются размеры каждой детали и узла, которые станут основой инструмента. Изготовление чертежа упростит процедуру сооружения измельчителя своими руками. Ниже на фото показаны примеры чертежей, разработанных самостоятельно, на основе которых были сконструированы рабочие инструменты. Их можно использовать за основу при производстве своих модификаций шредеров.

Схема измельчителя садового с двумя барабанами

Схема дискового измельчителя веток

Как правило, мало кто из тех, кто решил сделать самостоятельно садовый измельчитель, стремится потратить на это много усилий, времени и средств. Именно поэтому в материале рассмотрены самые простые виды садовых шредеров, с конструированием которых сможет справиться любой мастер. Наиболее распространенными вариантами измельчителей — это:

- Из болгарки. В хозяйстве у каждого мастера имеется этот незаменимый инструмент, из которого можно сделать не только циркулярный станок, но еще и веточный измельчитель. Преимуществом этого инструмента является мощный электродвигатель. Как сделать из болгарки садовый шредер для веток, будет интересно узнать всем.

![Щепорез своими руками : размеры станка, чертежи дробилки Конструкция агрегата из болгарки]()

- Из старой стиральной машинки. Если запланировали утилизировать стиральную машинку, тогда рекомендуем повременить с этим делом. Ведь из этого устройства можно сделать вполне приличный измельчитель мелких веток и травы.

![Щепорез своими руками : размеры станка, чертежи дробилки Агрегат для перемалывания травы из стиральной машинки]()

- Из циркулярной пилы — если в хозяйстве есть этот инструмент, то его можно использовать не только для распиливания крупных бревен, но и измельчения мелких веток, получая древесную стружку и щепу.

![Щепорез своими руками : размеры станка, чертежи дробилки Устройство агрегата из циркулярной пилы]()

- Из дрели — возможности этого универсального инструмента можно расширить, изготовив из него садовую дробилку. Все, что для этого понадобится — закрепить в патроне двухлопастной нож.

![Щепорез своими руками : размеры станка, чертежи дробилки Конструкция агрегата из дрели]()

- Из бензинового двигателя от мотоблока — если в хозяйстве есть мощный электромотор, то из него можно сделать хороший шредер для дробления мелких и крупных веток.

![Щепорез своими руками : размеры станка, чертежи дробилки Конструкция бензинового агрегата]()

Далее рассмотрим инструкции по изготовлению садовых дробилок для веток и травы своими руками. Опираясь на представленные варианты, можно выбрать для себя оптимальный, чтобы реализовать его в домашних условиях.

Инструкция по изготовлению садового измельчителя из болгарки своими руками

Большое количество оборотов такого электроинструмента, как УШМ, можно использовать для измельчения мелких веток. Чтобы из болгарки сделать садовый измельчитель, нужно выполнить следующие действия:

- Взять стальную пластину толщиной 2-3 мм и размером 150х300 мм, и сделать из нее заготовку. Для этого в центральной части нужно просверлить отверстие диаметром 100 мм. Для этого можно воспользоваться дрелью, болгаркой и напильником.

![Щепорез своими руками : размеры станка, чертежи дробилки Сделать отверстие в пластине]()

- По периметру просверлить 4 отверстия диаметром 4 мм. Они нужны, чтобы закрепить пластину к болгарке.

- Используя шпильки, гайки и шайбы, крепим пластину к УШМ.

![Щепорез своими руками : размеры станка, чертежи дробилки Зафиксировать инструмент]()

- Дополнительными стальными пластинами фиксируем инструмент к листу при помощи сварочного аппарата и болтовых соединителей.

![Щепорез своими руками : размеры станка, чертежи дробилки Вспомогательное крепление для инструмента]()

- В листе вырезается прямоугольное отверстие, которое нужно для подачи веток к вращающемуся диску.

![Щепорез своими руками : размеры станка, чертежи дробилки Вырезать прямоугольное отверстие]()

- В качестве режущей части используем 4-х лопастной диск от триммера, закрепляемый к шпинделю инструмента.

![Щепорез своими руками : размеры станка, чертежи дробилки Подготовка ножа к установке]()

- Рабочая часть инструмента готова, поэтому остается только сделать корпус, и испытывать агрегат. В качестве основания для корпуса используем старый огнетушитель ОП-35. Обрезать часть огнетушителя, и приварить к нему полученный ранее из болгарки механизм.

![Щепорез своими руками : размеры станка, чертежи дробилки Сборка агрегата]()

- Оставшиеся выступы закрываются стальными пластинами.

![Щепорез своими руками : размеры станка, чертежи дробилки Приварить пластины корпуса]()

- К полученному отверстию приварить цилиндрическое основание, в которое будет подаваться материал для измельчения.

![Щепорез своими руками : размеры станка, чертежи дробилки Приварить корпус подающего бункера]()

- На завершающем этапе приварить ножки к полученному инструменту, и приступать к его испытанию. Чтобы не пришлось собирать опилки с земли, под нижнюю часть инструмента ставится ведро.

![Щепорез своими руками : размеры станка, чертежи дробилки Готовый агрегат внешний вид]()

Полученный измельчитель для веток из болгарки можно использовать также для дробления различного растительного мусора, например, цветов, травы и т.п. Как видно, процедура самостоятельного изготовления дробилки из УШМ вовсе не трудная, и занимает не много времени.

Еще один вариант садового измельчителя из болгарки представлен на фото выше. Чтобы изготовить такой инструмент, понадобится приложить еще меньше усилий. Недостатком конструкций, сделанных из УШМ, является необходимость подачи веток к измельчителю в небольшом количестве, поэтому приходится тратить много времени. Однако такой способ утилизации намного эффективнее, чем измельчать мелкие палки вручную, используя топор или секатор. Ниже представлена подборка вариантов самодельных измельчителей, которые можно использовать за основу при конструировании собственного инструмента.

Измельчитель травы из УШМ и консервной банки

Простая дробилка для травы из болгарки

Как из стиральной машинки сделать садовый шредер для веток

Чтобы сделать измельчитель веток из стиральной машинки, понадобится бак, который будет играть роль бункера. В центральной части бака просверлить отверстие соответствующего диаметра под вал электродвигателя. К валу крепится режущий элемент, и надежно фиксируется. Ножи можно изготовить из быстрорежущей стали.

Используемый электромотор от стиральной машинки имеет очень малую мощность, поэтому полученную конструкцию следует использовать для перемалывания мелких веток и травы. Важно учитывать, что отверстие в баке, через которое будут выходить перемолотые ветки и трава, должно быть небольшого диаметра. Чем больше его диаметр, тем меньше размер измельченных фракций

Измельчитель для сада из циркулярной пилы — технология изготовления своими руками

Эффективный и высокопроизводительный измельчитель можно сделать из циркулярной пилы, но к его изготовлению следует подойти более ответственно. Чтобы дополнить циркулярную пилу шредером, понадобится проделать следующие манипуляции:

- Выточить новый вал, на который будут насаживаться режущие диски для циркулярной пилы.

- Используется не менее 20 режущих дисков, которые нужно закрепить на валу с расстоянием друг от друга 10 мм. Чтобы выдержать такое расстояние, при насаживании дисков на вал используются пластиковые шайбы.

![Щепорез своими руками : размеры станка, чертежи дробилки Пластиковые шайбы]()

- Зубья дисков должны быть расположены в хаотичном порядке для более эффективного дробления веток, из которых будет получаться щепа. Располагать зубья в ряд категорически противопоказано, так как повышается вероятность возникновения ударов. Оптимальный вариант расположения дисков дробилки — в виде елочки, что обеспечит не только высокую эффективность измельчения, но еще и упростит последующую очистку режущих элементов.

![Щепорез своими руками : размеры станка, чертежи дробилки Особенности размещения зубьев режущих дисков]()

- Особое внимание уделяется бункеру и приемной части, для изготовления которых используется листовая сталь и сварочный аппарат.

- На валу крепится шкив, который будет соединяться с электродвигателем посредством ременной передачи.

![Щепорез своими руками : размеры станка, чертежи дробилки Шредер из циркулярки внутри]()

Внешний вид готового измельчителя для веток из циркулярной пилы представлен на фото ниже.

Стоит также отметить, что измельчитель собирается на отдельной раме, и жестко фиксируется к столу циркулярной пилы сварочным способом. В таком случае сохраняется функционал циркулярной пилы, которой можно воспользоваться в любое время.

Полученный агрегат можно использовать в коммерческих целях, ведь измельченный материал представляет собой щепу, которая используется для приготовления натуральных копченостей. Ниже на видео представлен аналогичный вариант дробилки, собранной из набора пильных дисков, приводимых в действие двигателем внутреннего сгорания от мотоблока.

Как сделать садовый измельчитель из обыкновенной дрели

Если электродвигатель болгарки справится с дроблением мелких веток, то используя электродрель, важно понимать, что ее привод намного слабее. Использовать дрель можно для измельчения травы и листьев. Готовый материал используется для кормления домашних животных, например, кур. Принцип изготовления измельчителя из дрели заключается в выполнении следующих манипуляций:

- В качестве станины используется деревянный табурет, в котором сверлится отверстие для установки электроинструмента.

- Бункером будет служить пластиковое ведро. В нем будет выполняться весь процесс измельчения материала.

- Для изготовления ножа используется сталь Р18. Лезвия затачиваются под углом, а нож крепится на предварительно подготовленный вал, сделанный из обыкновенной резьбовой шпильки.

- Вал с ножом крепится в патроне инструмента, после чего можно приступать к испытанию самодельного инструмента.

![Щепорез своими руками : размеры станка, чертежи дробилки Агрегат для перемалывания травы и листьев из дрели]()

Высокой производительности от такого инструмента не стоит ждать, но для дробления травы и листвы — это лучшее решение. Ведь при минимальных затратах получается эффективный агрегат, который также справится с дроблением кормовой тыквы, кукурузы и прочих культур для сельскохозяйственных животных.

Инструкция по самостоятельному изготовлению измельчителя веток из бензинового двигателя

Для измельчения крупных веток понадобится соответствующей мощности привод. Если в хозяйстве есть двигатель внутреннего сгорания (например, от мотоблока или бензопилы), то из него можно сделать высокоэффективную и надежную машину по дроблению веток диаметром до 15 см. Перед тем, как рассмотреть процесс изготовления такого агрегата, нужно отметить, что в качестве привода можно также использовать электромотор соответствующей мощности.

Процесс изготовления однобарабанной дробилки веток своими руками из бензинового двигателя предусматривает выполнение следующих действий:

- Первоначально изготавливается режущий механизм. Составными его элементами являются такие детали, как вал, барабанный нож, шкив и маховик. Все эти составные элементы фиксируются на предварительно подготовленной станине из металлических уголков и швеллера. Внешний вид режущего механизма показан на фото ниже.

![Щепорез своими руками : размеры станка, чертежи дробилки Режущая часть бензиновой дробилки]()

- Режущий элемент создается из цилиндра и шести стальных пластин, которые привариваются к стенкам основания. В пластинах сверлятся отверстия, к которым будут крепиться ножи.

![Щепорез своими руками : размеры станка, чертежи дробилки Как сделать барабан для дробилки веток]()

- Нож для дробилки изготавливается из быстрорежущей стали Р6М5 толщиной не менее 5 мм, и затачивается под углом 30-35 градусов.

![Щепорез своими руками : размеры станка, чертежи дробилки Изготовление ножей]()

- Крепятся ножи к барабану при помощи болтовых соединителей. Очень важно, чтобы в процессе вращения барабана ножи не касались основания конструкции, но при этом зазор был минимальным, как показано на фото.

![Щепорез своими руками : размеры станка, чертежи дробилки Закрепление ножей]()

- Используя два одинаковых по размеру швеллера, изготавливается станина, в которой фиксируется вал, установленный на подшипниках.

![Щепорез своими руками : размеры станка, чертежи дробилки Подшипники для фиксации вала]()

- К основанию вала с одной стороны крепится шкив, посредством которого вал будет приводиться в движение от двигателя внутреннего сгорания или электромотора.

![Щепорез своими руками : размеры станка, чертежи дробилки Монтаж шкива]()

- С другой стороны на вал насаживается маховик. Он играет роль эксцентрика, увеличивая крутящий момент, вследствие чего повышается эффективность функционирования установки.

![Щепорез своими руками : размеры станка, чертежи дробилки Маховик для бензинового агрегата]()

- Для соединения швеллеров используются металлические уголки. Конструкция крепится к основанию, в качестве которого можно использовать стол от циркулярной пилы.

![Щепорез своими руками : размеры станка, чертежи дробилки Конструкция режущего механизма бензинового шредера]()

После изготовления режущего механизма, понадобится установить бензиновый двигатель, и соорудить бункер для транспортировки измельченного материала.

- Двигатель крепится в верхней части конструкции при помощи болтов. Можно использовать электромотор от циркулярной пилы, который может располагаться в нижней части. Соединяется вал двигателя с ведомым валом режущего механизма при помощи ременной передачи. О преимуществах такого способа передаточного механизма уже упоминалось в начале материала.

![Щепорез своими руками : размеры станка, чертежи дробилки Закрепление бензинового двигателя]()

- В качестве приемного бункера используется листовая сталь, которая изгибается в форме буквы П, и крепится к станине режущего механизма.

![Щепорез своими руками : размеры станка, чертежи дробилки Бункер подачи материала]()

- С другой стороны режущего механизма устанавливается квадратная труба длиной до 1 метра и соответствующего сечения. По ней измельченный материал будет направляться к выходу.

![Щепорез своими руками : размеры станка, чертежи дробилки Выпускная труба измельчителя]()

- В нижней части трубы вырезается отверстие, через которое будет выходить измельченный материал. Здесь же можно приварить крюки для подвешивания мешка, в который будет сразу же поступать щепа.

![Щепорез своими руками : размеры станка, чертежи дробилки Отверстие для выхода измельченного материала]()

На этом процесс изготовления самодельного садового измельчителя из двигателя внутреннего сгорания завершен. Подобная конструкция может использоваться для дробления различных по размеру веток. Получаемые фракции измельченного материала используются в качестве мульчи или удобрения. Что представляет собой в действии бензиновый измельчитель для веток, сделанный своими руками, можно посмотреть на видео.

Измельчитель травы и веток своими руками — функциональные возможности, требования

От аппарата требуется быстро порезать скошенную зелень и небольшие ветки на мелкие части. Чтобы не носить срезанные растения далеко, измельчитель можно сделать на колесах для мобильности. Загружаемые ветки или листья не должны выдуваться из бака обратно. Кожух не дает мелким частицам разлетаться в разные стороны.

Чтобы собрать аппарат своими руками, нужно продумать доступность деталей и надежность материалов.

Составные элементы конструкции

Измельчитель травы своими руками из стиральной машины собрать не сложно. Многие детали есть дома, недостающие можно докупить. Такие самоделки незаменимы в хозяйстве.

Электромотор

Минимальные требования к мотору: мощность 180 Вт и обороты двигателя в диапазоне 1350-1450 об/мин. Чем больше мощность и обороты, тем больший объем мусора можно переработать. Двигатели от современной стиралки использовать сложнее, так как они управляются электроникой. Лучше брать двигатель от моделей машинок «Ока», «Фея» или «Малютка». Чем больше будет мощность двигателя, тем толще ветки он сможет перерубить.

Бак

Приемный короб должен быть прочным. Попавшие внутрь камни или проволока могут повредить корпус. Форму бака лучше выбрать цилиндрическую. Бак можно сделать из большого металлического ведра или бочки, укрепив её дополнительно листом железа. Можно использовать бак от стиральной машины. Если он очень высокий, его легко укоротить болгаркой. Когда лезвия вращаются слишком быстро, и трава вылетает из короба, его оснащают крышкой.

Внизу бака, на уровне лезвий, располагается отверстие для высыпания измельченных частиц. На дно резервуара можно приварить или прикрепить болтами стальной уголок перед отверстием для отведения измельченных частиц.

Такая деталь должна быть ниже уровня ножей. Она позволяет более качественно рубить зелень, не оставляя крупных частиц.

Ножи

Нож в траворезке может быть один или несколько. Обычно это металлическая прямоугольная пластина, заточенная с одной стороны, прикрепленная к мотору или валу. Пластин может быть несколько. Используют и ножи в форме дисков. Размер зависит от желаемой крупности нарезки. Можно сделать лезвия самостоятельно из ножовочного полотна или старой пилы, или использовать диски от газонокосилки.

Размер ножей должен быть такой, чтобы они не касались стенок бака. Но и большое расстояние делать не нужно, чтобы трава не наматывалась.

Из листа железа выпиливается нож. Самый простой вариант – это прямоугольная пластина с отверстием для крепления посередине. Короткие края прямоугольника можно оставить как есть или сточить их, придав пластине форму ромба. Такая форма подойдет для нарезки травы. Длинные края затачиваются. Если двигатель не очень мощный, то ножи делают как можно легче.

Защита

Отверстие, через которое высыпается измельченный мусор, сверху закрывают кожухом. Он не дает мелким частицам разлетаться в разные стороны и направляет их в контейнер для перемолотого мусора. Кожух делают из металлического листа и крепят болтами к баку. Можно сделать защиту из куска металлической или пластиковой трубы. Если конструкция позволяет, можно крепить приемный контейнер сразу к баку, без кожуха. Такая конструкция менее безопасна и более громоздка.

Контейнер для травы

Емкость для измельченного мусора может быть любой формы и размера. Можно взять обычное ведро или таз, подставив его под защитный кожух. Иногда в приемном коробе не делают отверстий для дополнительного контейнера. Трава остается в баке после перемалывания. Такая конструкция непродуктивна, так как приходится останавливать измельчитель, чтобы опорожнить бак.

Контейнер располагают под небольшим углом к защитному кожуху, чтобы мелкие частицы не разлетались по сторонам и их было удобно убирать.

Второй этап монтажа измельчителя травы: каркас и ёмкость для сбора травы

- Внизу контейнера вырежьте отверстие, примерно 7 см в высоту и 20 см в ширину. Через него будет происходить выдавливание переработанной зелёной массы. В этом моменте и оказывается важным уровень креплений мотора и ножей. Отверстие должно быть ниже вращающихся лезвий. Если это не так, то попробуйте поднять ножи или немного уменьшить размеры «окошка».

- Снаружи смастерите вокруг выреза защитный кожух из металла, как на фото измельчителя. Его задача — предотвратить разметание травы. Кожух крепится на болтах.

- Сварите из металлического уголка раму. На ней с помощью сварки надёжно закрепите корпус с двигателем и ёмкость для сбора отработанного материала.

Внимание! Высоту подставки из уголка определит тип тары для силоса. Если она соизмерима с ведром, то подставка должна быть выше, чтобы лучше собрать массу. Если это широкий таз или нечто подобное, то можно ограничиться низкой подставкой.

Для полноценности измельчителя следует надёжно и безопасно подключить конструкцию к сети. Необходимо сделать правильное соединение провода с мотором, пусковым механизмом и вилкой:

- проверьте работоспособность цепи двигателя;

- идентифицируйте пусковую обмотку с помощью тестера (её сопротивление будет больше, чем у обмотки рабочей);

- подключите конец пусковой обмотки к контакту тумблера;

- другой конец соедините с проводом и рабочей обмоткой, которую вторым концом скоммутируйте с кабелем и контактом тумблера.

Совет. После подключения электрической цепи можно, наконец, жёстко закрепить двигатель и ножи измельчителя. В завершение всех работ мастера советуют дополнительно обшить раму стальным листом.

Виды применяемых режущих насадок

Самоделки, как и заводские агрегаты, оснащаются режущими насадками различных типов:

- дисковыми (с тремя лезвиями);

Первая разновидность представляет собой плоские лезвия. Они при вращении перемалывают растительный мусор. Если приходится перерабатывать ветки, то такие лезвия быстро затупляются. Фрезерные ножи – это режущий вал в виде шестерней из дисковых пил. Они хорошо мельчат сухие отходы из веток и травы, а мокрые забивают фрезы. Фрезерно-турбинные режущие насадки способны справиться с толстыми и не высушенными ветками, но сделать их самостоятельно сложно.

В домашних условиях часто применяют ножи от газонокосилок либо сделанные из пил по дереву.

Следует учитывать, что от устанавливаемых режущих насадок напрямую зависит степень переработки растительных отходов. На выходе получают куски веток от 10 см длиной либо стружку, труху.

Как сделать своими руками, пошагово

Траворезка пригодится на многих дачных участках. Чтобы сэкономить деньги, можно сделать такой агрегат самостоятельно.

- Отсоединить и снять со стиральной машины двигатель. Перед началом работы обесточьте аппарат и соблюдайте правила безопасности. Способ снятия двигателя зависит от модели стиральной машины. Если он залип в посадочном месте, его нужно поддеть отверткой. При снятии инверторного или активаторного двигателя, ротор необходимо заблокировать или придерживать рукой, чтобы он не вращался.

- Подготовить бак. На дне при помощи болгарки вырезать отверстие, через которое будет вставляться вал двигателя.

- Подготовить подставку под измельчитель. Раму сварить из металлических уголков и оснастить колесиками.

- К валу двигателя стиральной машины прикрепить втулку. Длина детали от 5 см с резьбой на одном конце и крепежными отверстиями – на другом. Лучше заказать в токарной мастерской.

- Прикрепить двигатель от стиральной машины к баку снизу вертикально. Если есть возможность, его можно приварить либо крепить на шпильки. Рекомендуется вначале только «наживить» двигатель на болты, чтобы разметить высоту крепления ножей и место для отверстия, через которое будет удаляться измельченная трава.

- На высоте 5-7 см от дна бака крепятся ножи болтом через отверстие посередине на втулку через резьбу. Если при работе измельчителя нож сильно вибрирует, надо попробовать заточить его со второй стороны. Это сбалансирует размер и вес пластины и уменьшит вибрацию.

- Разметить место для отведения измельченного мусора. В боковой стенке бака выпилить болгаркой отверстие шириной 7 см и длиной 20 см на уровне ножей или на несколько сантиметров ниже. Если отверстие будет слишком маленьким, измельченный мусор начнет плохо удаляться из бака.

- Снаружи бака на болты закрепить защитный кожух.

- Подключение к сети. Прозвонить обмотку двигателя с помощью тестера или мультиметра. Двигатель подключается с использованием пусковой кнопки (ПНВС). Также потребуется кабель с сетевой вилкой на одном конце и зачищенным сердечником. Кабель должен быть достаточно длинным.

- К кнопке с одной стороны подключить электрический кабель, с другой – обмотки (пусковая должна быть посередине). Если от двигателя отходит четыре провода, то один конец пусковой обмотки скручивают с рабочей, и подключают к кнопке. Принцип действия кнопки простой: во время нажатия замыкаются все три контакта, ток подается на пусковую обмотку и двигатель запускается. Когда кнопку отпускают, размыкается цепь пускового провода и под напряжением остаются только рабочие провода. Повторное нажатие кнопки размыкает всю цепь. Нужно следить, чтобы все провода были тщательно заизолированы.

- Вся конструкция закрепляется на подставке.

Как применять измельченную древесину?

Применение щепы зависит от ее размера и формы. Роторно-молотковая машина производит щепу, которую можно использовать любым способом.

Если же снять сито, то есть отключить молотковое измельчение, то щепа станет непригодной для производства арболита , однако для любого другого применения она подходит.

Это одна из причин, по которым роторно-молотковые щепорезы столь популярны, ведь они сочетают в себе:

- простоту конструкции;

- высокую производительность;

- низкую стоимость изготовления;

- полученная с их помощью щепа является универсальной и подходит для любого применения.

Особенности правильной эксплуатации самодельных агрегатов

Существует еще очень много вариантов, как сделать измельчитель для веток в домашних условиях, но все зависит от имеющихся в распоряжении деталей, инструментов, а также особенностей применения изделий. Вышеописанные инструкции дают понять, что изготовление самодельного устройства не требует больших затрат, и поэтому если не желаете тратиться на покупки не дешевых инструментов, то сделать их можно самостоятельно, уделив несколько часов или дней свободного времени. После того, как конструкция будет готова, перед ее испытанием и применением рекомендуем ознакомиться со следующими тонкостями эксплуатации:

- Работы проводить обязательно в защитных очках. Ведь не исключается вылет осколков из подающего бункера, которые могут привести к серьезным травмам. Используйте также перчатки, специальную обувь, наушники и головной убор.

- Если в подающем бункере застряла ветка, то не пытайтесь ее достать рукой или подтолкнуть. Для таких случаев следует подготовить специальную палку с разветвлением на конце, которой можно толкать застрявшие ветки, траву и листья.

- Не пытайтесь забросить в измельчитель ветку большого диаметра. Кроме того, что это опасно, так вы еще и быстро выведете из строя машину. Если двигателю не хватит мощности раздробить древесину, то она застрянет внутри, и заклинит вал. Мотор от перегрева может сгореть. От больших по диаметру бревен также быстро изнашиваются ножи, поэтому очень важно определиться с диаметром измельчаемых веток, и перед их дроблением, провести сортировку.

![Щепорез своими руками : размеры станка, чертежи дробилки Как правильно работать на агрегате]()

- Категорически противопоказано бросать в шредер камни, стекло и металл. Кроме того, что они могут заклинить двигатель, так еще и несут опасность для жизни человека. Мелкие частицы могут вылететь из подающего бункера, и попасть в человека, нанося ему увечья.

- В случае заклинивания вала, необходимо немедленно отключить электродвигатель от сети, а бензиновый мотор заглушить. Последующий запуск разрешен в том случае, когда будет устранена причина заклинивания.

Подводя итог, надо отметить еще один очень важный момент — необходимость регулярного проведения обслуживания. В частности, следует периодически проверять качество заточки режущих ножей. При их притуплении повышается нагрузка на двигатель, что приводит к быстрому перегреву, и выходу его из строя.

Обязательно нужно регулярно проверять качество креплений, так как от вибраций не исключено раскручивание болтов или гаек, что может привести к травматическим последствиям для человека. Используя выше предложенные идеи и собственные задумки, не составит большого труда сделать качественный и высокоэффективный садовый измельчитель в домашних условиях.

Техника безопасности

Эксплуатация дробилки древесины, собранной своими руками, требует обязательного соблюдения техники безопасности и технического обслуживания.

Перед началом работы, а также в ее ходе, необходимо внимательно следить за тем, чтобы в режущий блок не попало никаких посторонних предметов. Частично от этой угрозы спасает изготовленный защитный кожух. Посторонний предмет приведет к затуплению режущих ножей или выхожу из строя всего щепореза.

На площадке, на которой производится изготовление деревянной щепы, не допускается присутствия детей.

Основные требования техники безопасности при эксплуатации щепореза, изготовленного своими руками:

- Рабочая одежда. Не допускается производить работу со станком, в форме со свисающими рукавами или другими частями одежды во избежание затягивания частей тела в режущую часть щепореза. Полезными также окажутся рукавицы, щиток для защиты лица, глаз и носа.

- Перед применением щепореза необходимо произвести затяжку болтов, а также убедиться в целостности корпуса и отсутствии механических повреждений двигателя. Если на дробилку установлен электрический двигатель, нелишним будет проверить заземление.

- После запуска двигателя необходимо дождаться полной раскрутки режущего узла. Только после этого допускается загружать первую порцию древесины.

- Во время уборки готовой деревянной щепы необходимо произвести остановку двигателя щепореза и прекратить работу. Также не допускается нахождение людей в области выброса щепы во время ее производства на расстоянии 5 метров от выходного устройства.

- Не стоит забывать и о пожарной безопасности. Запрещается курить и пользоваться открытым огнем в непосредственной близости от работающего щепореза.

Щепорез, изготовленный своими руками, представляет собой полезное приспособление, с помощью которого осуществляется переработка отходов деревообрабатывающего производства. В ситуации, когда необходимо большое количество древесной щепы, а купить готовый щепорез не представляется возможным из-за его дороговизны, прибор изготавливают своими руками. Для этого потребуется понимание механизма работы устройства, наличие необходимых материалов и навыки работы с металлом.

Рекомендации

- Не превышайте рекомендуемую толщину веток и других обрезков дерева, подаваемых в измельчитель. Прикинуть, какой толщины ветки должны обрабатываться в данном устройстве, можно, обнаружив заметное замедление работы двигателя.

- Не подсовывайте пересушенные фрагменты деревяшек, обладающих сучками. Если предстоит всё же переработать их – предварительно разрубите их на ещё более мелкие части. Дело в том, что сучок, как и узловатое корневище, обладает повышенной прочностью. Сучки, к примеру, на стволе и ветках акации крепки как ещё более твёрдые породы дерева, к примеру, самшит.

- Самое опасное явление – остановка, застревание вращающихся ножей на полном ходу. Отломавшиеся при застревании зубья могут не только плохо сказаться на дальнейшей производительности измельчителя, но и отрикошетить, например, в глаз пользователю. Соразмеряйте мощность и производительность станка с твёрдостью пород дерева и пиломатериалов, подлежащих измельчению.

- Категорически запрещается использовать станок для измельчения композитных материалов, например, МДФ, металлопластика. Но с измельчением большинства видов пластика щепорез справится. Интерес здесь представляют ситуации, когда измельчённый пластик применяется в твердотопливных котлах пиролизного принципа работы, в чьей основе лежит бездымное сжигание промышленной органики, в частности, синтетических материалов.

- Попытка сунуть в измельчитель фрагменты автопокрышек, обладающих стальным и кевларовым кордом, а также обломки стальных конструкций и цветмета гарантированно приведёт к повреждению ножей. Для измельчения металла отрезные круги по дереву заменяются на пильные диски с алмазным напылением. Тогда пользователь получит измельчитель для металлолома, стеклянно-кирпичного боя (используется в дорожном строительстве), а не дробилку для приготовления щепы.

[spoiler title="Источники"]

- https://instruments24.ru/sad-ogorod/scheporez-svoimi-rukami.html

- https://stroy-podskazka.ru/izmelchiteli/shcheporez-svoimi-rukami/

- https://rcycle.net/drevesina/shhepa/oborudovanie/kak-sdelat-shheporez-svoimi-rukami

- https://msmetall.ru/instrument/shcheporez-dlya-arbolita-svoimi-rukami-chertezhi.html

- https://kaminguru.com/kotel/kak-sdelat-shheporez.html

- https://SumkiVTrende.ru/instrument/shcheporez-svoimi-rukami-chertezhi-razmery.html

- https://stop-othod.ru/oborudovanie/shcheporez-svoimi-rukami.html

- https://lesoteka.com/instrument-i-oborudovanie/drobilka-drevesnyh-othodov-svoimi-rukami

- https://fanera27.ru/instrumenty/shreder-dlya-dereva-svoimi-rukami.html

- https://moiinstrumentu.ru/kak-sdelat-sadovyj-izmelchitel-dlya-vetok.html

- https://promusor.info/machines/sadovyj-izmelchitel-selfmade/

- https://master-kleit.ru/origami/izmelchitel-vetok-svoimi-rukami-iz-stiralnoj/

[/spoiler]

Uteplim

Uteplim 3027

3027  >30 мин

>30 мин