![]()

Что такое пеллеты и их основные достоинства

Пеллетами называются спрессованные мини-брикеты (гранулы) цилиндрической формы диаметром от 4 до 8 ÷ 10 мм, длиной, как правило от 15 до 50 мм. Сырьем для их производства могут быть самые различные материалы.

В качестве сырья для изготовления пеллет могут применяться самые различные материалы

- Чаще всего для гранулирования используются отходы деревообрабатывающих предприятий – опилки или мелкая стружка. Подобные пеллеты являются самыми качественными.

- В переработку пускают и отходы лесозаготовки и первичной обработки древесины – кору, ветки и даже высушенные листву или хвою.

- Активно используют в качестве сырья отходы агропромышленных технологий – солому, подсолнечную лузгу, жмых, зерноотходы, остающиеся после мукомольных линий или производства круп.

- Делают пеллеты из торфа — в таком виде этот тип топлива даст максимальную энергоотдачу.

- На крупных птицеводческих комплексах нередко устанавливают линии по производству пеллет их куриного помета – решаются проблемы и утилизации, и безотходности производства.

- Современные технологии переработки позволяют применять для производства пеллет даже отсортированные твёрдые бытовые отходы.

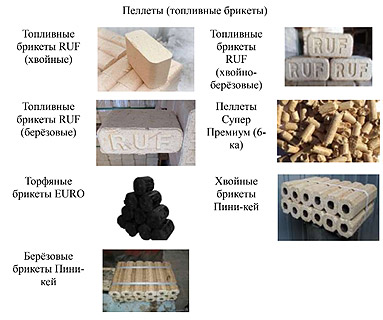

Безусловно, пеллеты, изготовленные из различных материалов, серьезно различаются качеством и своей потенциальной энергоотдачей. Принято различать три основных типа подобного гранулированного топлива:

Пеллеты сами по себе могут различаться классом качества

- Оптимальными для использования в автономных системах отопления считаются пеллеты «премиум-класса». Они изготавливаются исключительно их древесных отходов с высокой степенью очистки. Их отличает выраженный светлый оттенок и однородность структуры. У таких пеллет минимальный процент зольности – несгораемый остатоксоставляет всего до 0,5 % от общей массы топлива. Подавляющее большинство выпускаемых для массового потребления пеллет относятся именно к такому классу. Пожалуй, единственным значимым недостатком подобного топлива является его достаточно высокая цена.

- Пеллеты так называемого промышленного (индустриального) сорта могут включать в свой состав определенный небольшой процент частиц коры, грунтовых примесей, листвы или хвои. Зольность у них, безусловно, значительно больше, но энергоемкость все же достаточно высока, что дает возможность их применять в домашней системе отопления, с условием более частого проведения профилактических работ на котельном оборудовании. Но зато стоимость подобного топлива уже значительно ниже. По цвету они заметно темнее пеллет «премиум-класса».

- Самые низкосортные пеллеты в промышленных масштабах получают из отходов сельхозпроизводства и других материалов. Уровень зольности у них очень высок – до 4 % и даже более, не отличаются они и большой энергоемкостью. Тем не менее, невысокая цена делает рентабельным их использование в крупных котельных.

Кстати, некоторые виды пеллет могут быть использованы не только в виде топлива для сжигания в печах и котлах. Их применяют, например, для удобрения и мульчирования почвы, в качестве адсорбентов и наполнителей «кошачьих туалетов».

При сгорании пеллет в атмосферу выбрасываются неопасные вещества, участвующие в естественном обмене

- Они относятся к наиболее экологичным видам топлива – содержание вредных и активных веществ в отработанных газах минимально. В основном это – водяной пар и углекислый газ, которые легко усваиваются растениями.

- Пеллетное топливо отлично поддается пиролизу, и это дает возможность применять его в соответствующих высокоэффективных котлах длительного горения. Использование линий автоматической загрузки позволяет минимизировать участие человека в процессе работы котельного оборудования.

- Такое топливо очень компактно и не требует больших площадей для организации его хранения. Гораздо меньше затрат потребует и транспортировка необходимого топливного запаса.

Пеллеты удобны в перевозке и хранении

- При изготовлении пеллет не применяется никаких химических добавок, клеящих смесей и модификаторов. Они не имеют неприятных запахов, не способны вызвать аллергических реакций, их хранение можно организовать даже в непосредственной близости от жилых помещений.

- Теплоотдача качественных пеллет, особенно в объемном соотношении, превосходит большинство видов обычной древесины и каменного угля.

- Пеллеты не подвержены процессам внутреннего гниения или прения. Это практически исключает вероятность их самовоспламенения.

- Достаточно часто пеллеты являются и самым недорогим видом качественного топлива в регионе, особенно, если имеются производственные предприятия, занимающиеся их изготовлением – можно заключить долговременные договоры по определеннымобъемамоптовых поставок.

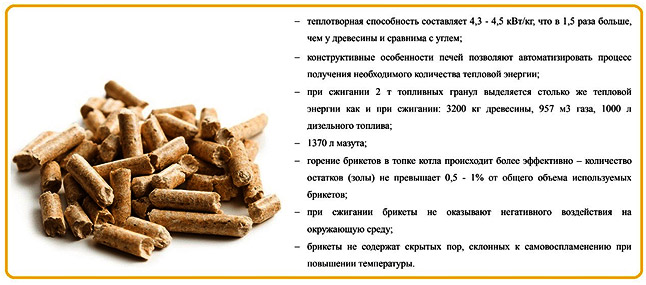

Из чего и как делают пеллеты

Привлекательность топливных гранул как топлива для домашних котлов вызвана в первую очередь удобством использования. Пеллетные котлы отличаются высокой степенью автоматизации и требуют к себе внимания гораздо реже, чем обычные твердотопливные. Что же касается теплотворной способности, то у сухих дров (15% влажности) и пеллетов (8%) она отличается на 20—25%, притом что последние занимают гораздо меньший объем.

Для справки. Древесина, чтобы достигнуть влажности 15%, должна сохнуть в обычных условиях не менее 2 лет. Тогда ее теплота сгорания достигнет 4—4.5 кВт/кг, в то время как 1 кг гранул (древесных) при сжигании выделяет от 4.5 до 5 кВт тепла.

В промышленном производстве пеллеты обычно изготавливают из таких видов сырья:

- любые отходы древесины, в том числе опилки и щепа;

- солома зерновых культур;

- отходы переработки семян подсолнечника и гречихи (шелуха).

Наиболее распространены топливные гранулы, сделанные из опилок и прочих отходов деревообработки. Агропеллеты, изготавливаемые из шелухи и соломы, по цене дешевле древесных, но их качество хуже из-за повышенной зольности. Так что для домашних умельцев наибольший интерес представляет изготовление пеллетов из опилок.

Технология промышленного производства древесных пеллетов состоит из 5 основных операций:

- Дробление и измельчение. Отходы доводят до частиц одного размера с помощью промышленных дробилок.

- Высушивание до влажности не выше 10%. Существует несколько видов сушилок, но их объединяет одно обстоятельство: для испарения влаги из дерева нужно затратить тепловую энергию.

- Обработка сырья паром для лучшей формовки гранул. Влажность при этом увеличивается незначительно.

- Прессование опилок в пеллеты на специальном прессе – грануляторе под давлением порядка 300 Бар.

- Остывание и упаковка готовой продукции.

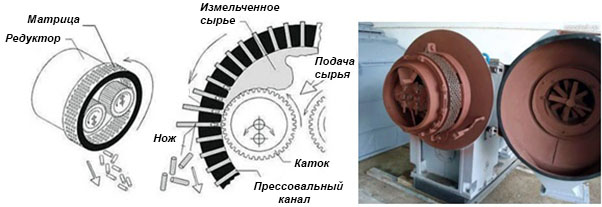

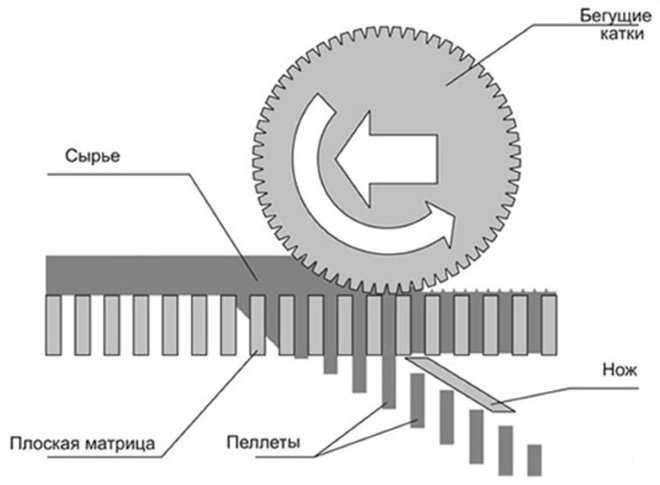

В заводских условиях, где необходимо оборудование с высокой производительностью, чаще всего применяется пресс для пеллет с цилиндрической матрицей. Она представляет собой перфорированное кольцо из толстого листового металла, по внутренней поверхности которого ходит несколько катков. Сырье подается к ним с помощью шнека, после чего опилки вдавливаются катками в отверстия матрицы. Выходящие с наружной стороны «колбаски» обрезаются в размер специальным ножом.

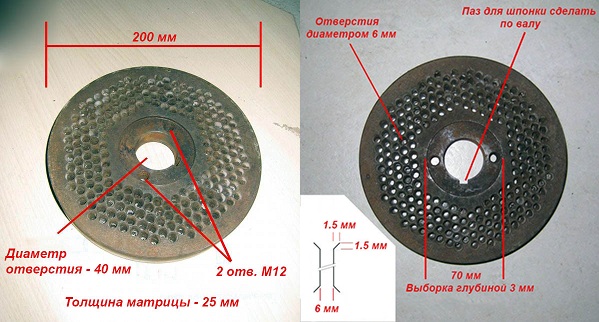

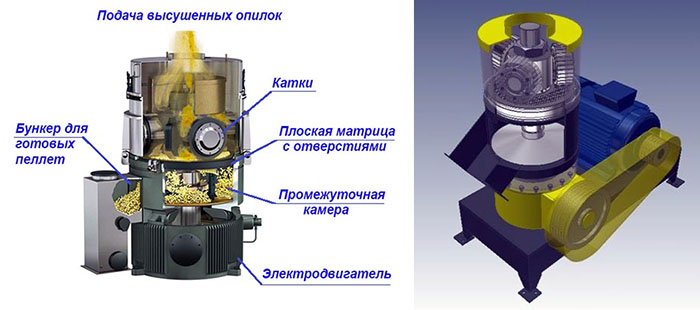

Есть и плоский тип матриц, используемых в грануляторах для пеллет меньшей производительности. Это лист металла толщиной не менее 20 мм круглой формы с множеством отверстий. В таком прессе для опилок катки находятся сверху и продавливают сквозь отверстия матрицы сырье, поступающее из бункера. Такие станки могут иметь небольшие размеры, а потому хорошо подходят для изготовления пеллет в домашних условиях своими руками.

Для справки. Клеящим веществом, связывающим опилки в прессе воедино, является лигнин. Он выделяется из мелких частиц дерева при воздействии высокого давления.

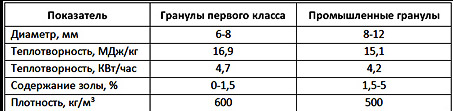

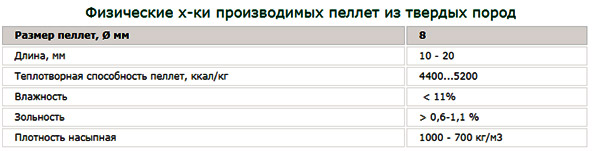

Древесные пеллеты

Изготавливаются в виде гранул цилиндрической формы из отходов древесины (опилок, щепок, коры, горбылей, некачественной древесины). Делятся на бытовые и промышленные. Бытовые пеллеты изготавливают из свежих опилок и щепок. В промышленных гранулах присутствуют другие примеси. Они бывают светлыми, коричневатыми, либо серыми.

Более светлый цвет свидетельствует о высоком качестве гранул (светлый – признак применения исключительно хорошей древесины без коры и чистых опилок). Они являются самыми популярными для отопления частных домов, так как у этого вида пеллетов самая низкая зольность, так как они не содержат пыль и кору дерева, (до 0,5 %) и хорошая теплоотдача.

Растительные пеллеты

Также производятся в гранулированном виде из отходов сельскохозяйственной деятельности (солома, шелуха подсолнуха, кукурузные и гречишные отходы). В основном конечный продукт получается темного цвета. По теплоотдаче, данные гранулы ничем не уступают, если говорить о пеллетах из шелухи подсолнечника, кукурузы и гречки, так как пеллеты из соломы уступают в этом показателе древесным пеллетам.

Но в то же время у соломенных гранул есть свои преимущества: большое количество сырья и низкая стоимость. У растительных пеллетов зольность выше (до 3%), чем у древесных, поэтому котел нужно будет чистить чаще.Данный вид предназначен для использования в промышленных целях, так как при сгорании выделяется большее количество золы.

Торфяные пеллеты

Их выполняют в виде гранул из торфа, цвет темный. Они также пользуются популярностью среди промышленных предприятий, так как обладают хорошими калорийными, экономическими и экологическими качествами. Среди частных потребителей они не получили распространения ввиду своей повышенной зольности, так как котел после использования торфяных гранул нужно будет очень часто чистить

Оборудование для изготовления пеллетов

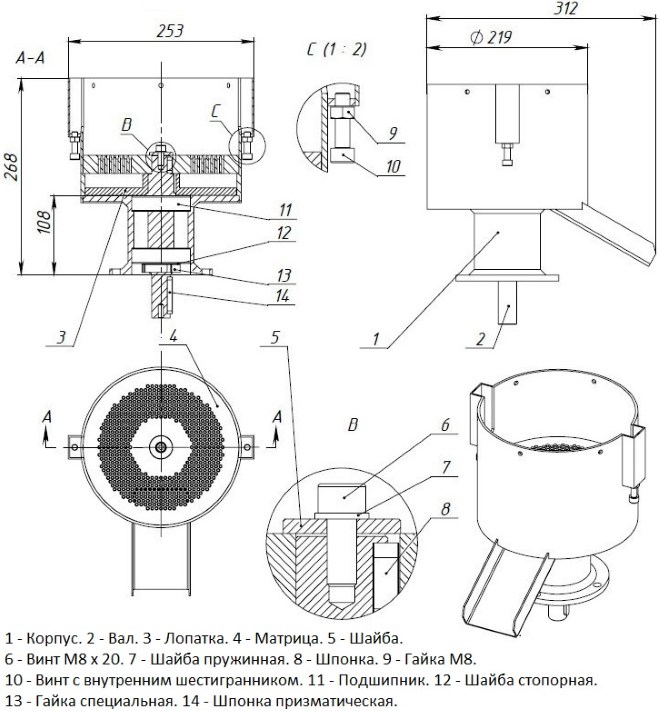

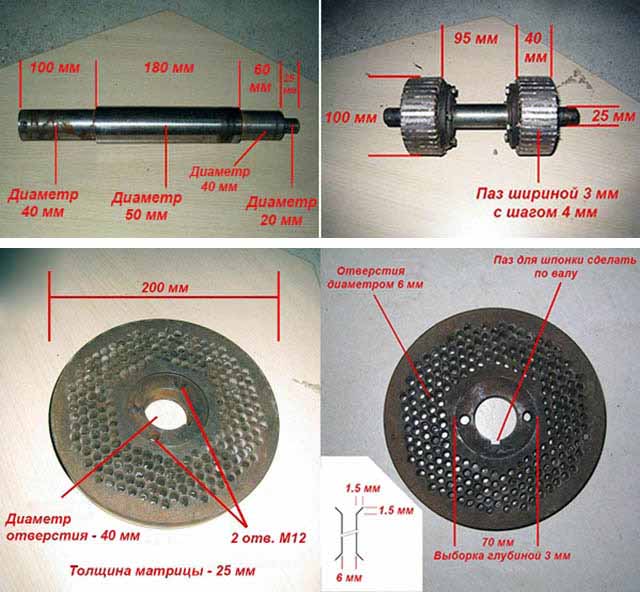

Главную роль в технологическом процессе играет станок для производства пеллет, он же и самый сложный в изготовлении. Полностью сделать гранулятор своими руками не выйдет, поскольку для изготовления матрицы и катков нужны металлообрабатывающие станки – токарный, фрезерный, сверлильный и шлифовальный. Так что есть 2 варианта: купить готовую пару матрица – катки или заказать ее у мастеров.

Совет. Сделать станок для самодельных пеллет на основе покупных деталей – решение рискованное. Проверить качество материала и точность обработки вы не сможете, а матрица может быстро выйти из строя. Лучше найти необходимый материал и дать заказ специалистам – станочникам.

Матричную пару на пресс для пеллет следует изготавливать из высокоуглеродистой стали Ст45 или Ст50, а еще лучше легированной марганцем ХВГ либо 65Г. Причем после обработки детали обязательно должны пройти процесс закалки, с тем чтобы достигнуть твердости 58—60 единиц. Чтобы сделать матрицу на гранулятор, надо выдержать все размеры, указанные на схеме:

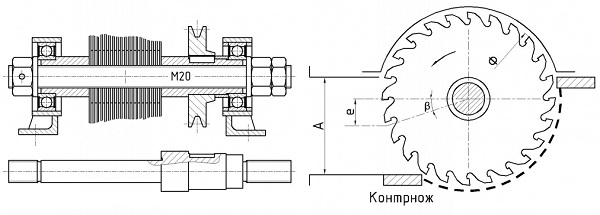

На вал для катков можно использовать сталь попроще – Ст3, 10 или 20, причем закаливать его не нужно. А вот рабочие части валков надо сделать из указанных выше марок с последующей закалкой, после чего насадить их на вал через подшипники, как это изображено ниже на фото.

Важно. Закаленные детали для пеллетного пресса должны пройти процесс шлифовки всех рабочих поверхностей.

Теперь о том, из чего можно собрать корпус и привод для гранулятора самодельных пеллет. Матричную пару надо поместить внутрь цилиндрического корпуса, который делают из листового металла либо трубы внутренним диаметром 200 мм. В отверстие матрицы вставляется вал привода и фиксируется шпонкой, а ниже нужно сделать площадку для готовых пеллет. Схема сборки пеллетного гранулятора подробно показана на видео:

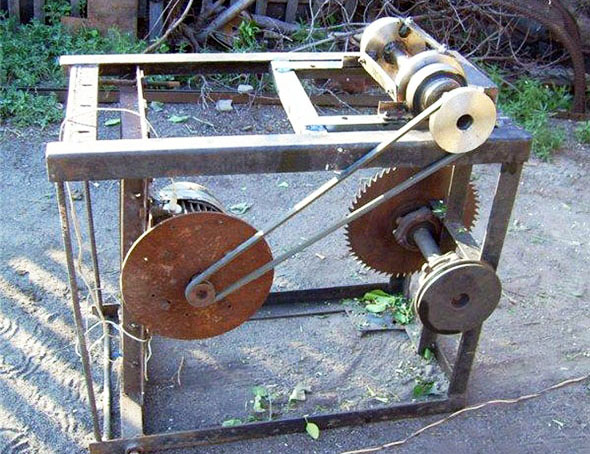

Для вращения вала необходимо взять электродвигатель мощностью не менее 5 кВт, а привод можно собрать из старого автомобильного редуктора от Волги или Москвича с частью заднего моста. С той стороны, где к редуктору должен присоединяться карданный вал, ставится шкив, вращаемый ременной передачей от электродвигателя. Оба агрегата крепятся к одной раме, как об этом рассказано на видео:

Примечание. В данной конструкции пресса для изготовления пеллет своими руками вал вращает матрицу, а катки остаются неподвижными. Шкивы надо подобрать так, чтобы скорость ее вращения составляла не более 250 об/мин.

Самодельная дробилка

Хорошо, когда есть возможность получать для прессования пеллет хорошие мелкие отходы древесины с какого-нибудь производства. Если же в этих отходах есть мелкие ветки или горбыли, то для их измельчения понадобится дополнительное оборудование – дробилка. Самодельных конструкций существует немало, но большинство из них рубят дерево на слишком крупные щепки, из которых невозможно изготавливать пеллеты в домашних условиях.

Вашему вниманию предлагается простая дробилка древесных отходов, сделанная из 3 десятков дисковых пил для циркулярного станка, имеющих твердосплавные напайки. Крепятся все пилы на одном валу таким образом, чтобы между зубьями каждой последующей немного смещались относительно предыдущей. На тот же вал ставится шкив и 2 подшипника по краям, после чего вся конструкция закрепляется на раме из уголков или труб.

Примечание. Здесь тоже нужен мощный двигатель, чтобы пилы могли хорошо «грызть» ветки и прочие небольшие деревяшки.

Как вы понимаете, производительность агрегата невысокая, зато такая дробилка древесных отходов позволит получать опилки, пригодные к производству пеллет. Если у вас в хозяйстве имеется циркулярная пила, то измельчитель можно приспособить на ее станину, как это сделано на фото:

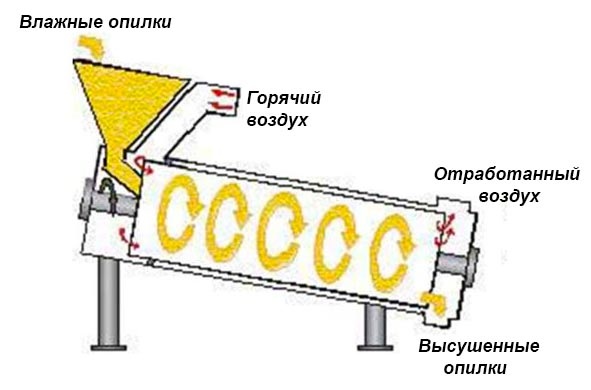

Сушилка для опилок

Чтобы древесные пеллеты, сделанные своими руками, не рассыпались на выходе из матрицы гранулятора, надо обеспечить минимальную влажность сырья. В промышленности это происходит в различных сушильных камерах. В домашних же условиях мастера-умельцы приспособились собирать сушилки для опилок барабанного типа, так как их конструкция наиболее простая, что и показано на схеме:

Несколько железных бочек, сваренных одна с другой, устанавливаются на раме с небольшим наклоном в одну сторону. Изнутри к стенкам бочек приваривают лопасти для перемешивания сырья. С одной стороны внутрь такого импровизированного барабана подают горячий воздух газовой или электрической тепловой пушкой. Вращение барабана производится электродвигателем через редуктор или понижающую ременную передачу.

Для справки. Когда делают пеллеты из свежих отходов деревообработки, то самые большие энергозатраты приходятся именно на процесс высушивания. Для домашнего производства они могут оказаться слишком большими, сводя на нет всю выгоду от этой затеи.

В чем заключается технологический процесс изготовления пеллет

Весь технологический процесс по изготовлению гранулированного твёрдого топлива разделен на несколько этапов.

- Первоначальная подготовка и первичное дробление сырья. Древесные или сельскохозяйственные отходы по возможности сортируют, очищают от ненужных примесей и передают на линию первичного дробления материала.

Обычные дробилки, стационарные или мобильные, которые используются на предприятиях лесозаготовки или деревопереработки, а иногда даже имеются и в личном хозяйстве, дают на выходе щепу размером 30—50 мм, толщиной 1 —2 мм.

- Следующий обязательный этап – сушка дробленого сырья. Для дальнейшего производственного процесса требуется, чтобы остаточная влажность древесины не превышала 12 ÷ 14 процентов. Для этого сырье отправляется в сушильные установки, барабанного или аэрационного принципа действия.

- Подсушенная древесина передается на линию тонкого измельчения. Чаще всего здесь используются молотковые дробилки (мельницы) которые доводят щепу до состояния мелких опилок или даже «древесной муки». Максимальная фракция частиц древесины на выходе не должна превышать 4 мм. Обычная плотность материала на выходе этой технологической линии составляет порядка 150 кг/м³.

- Нередко случается, что после сушки и окончательного перемола остаточной влажности в измельчённом сырье будет недостаточно для формирования крепких гранул. Чтобы устранить эту проблему и довести влажность до требуемых 10 ÷ 12 процентов, проводят цикл водоподготовки – насыщения сырья горячим паром или же обычной водой. Пар применяется в случае использования в качестве сырья древесины твердых пород или же старой, пролежавшей несколько лет. Для более мягких сортов обычно используют погружение в воду.

- После того как достигнута требуемая влажность, сырьепередается на линию прессования. В специальных установках оно продавливается через матрицы, имеющие конусообразные отверстия определенного диаметра. Специальная форма каналов способствует максимальному уплотнению опилок. кроме этого, под действием давления и неизбежного повышения температуры, древесина особое вещество – лигнин, которое всегда входит в ее биохимический состав. Лигнин способствует прочному склеиванию мельчайших фрагментов в достаточно плотную структуру пеллет.

Цилиндрические матрицы чаще всего применяются в стационарных промышленных установках. В компактных моделях грануляторов предпочтение отдается плоским матрицам с использованием двух или больше катков.

- Полученные на выходе с линии прессования пеллеты охлаждают, так как они могут иметь температуру до 65 ÷ 90 градусов, подсушивают естественным образом, а затем фасуют по мешкам и отправляют на склад готовой продукции, в торговые сети или непосредственно потребителям.

Основные преимущества

Пеллеты представляют собой цилиндрические гранулы диаметром 4−10 мм и длиной 15−50 мм. В качестве сырья для их изготовления можно использовать различные природные материалы. Чаще всего пеллеты своими руками в домашних условиях делают из следующего сырья:

- Отходов деревообрабатывающих предприятий — наиболее качественными являются гранулы из опилок.

- Коры, веток, а также сухой хвои и листвы.

- Отходы агропромышленного комплекса.

- Торфа — использование этого вида топлива позволяет добиться максимальной теплоотдачи.

В этом видео вы узнаете, как сделать пресс для брикетов:

Качество гранул во многом зависит от используемого сырья. Лучше всего использовать топливо, изготовленное из древесных опилок. Так как древесные отходы в топливе премиум-класса имеют высокую степень очистки, то изготовить их самостоятельно довольно сложно.

Также промышленные сорта могут содержать и определенное количество примесей — кору, хвою, листья. Они обладают более высокой зольностью, но при этом показатель энергоемкость остается высоким. Для производства пеллет в домашних условиях чаще всего используют различные виды отходов деревообработки и сельхозпроизводства.

Среди основных преимуществ этого вида топлива можно отметить:

- Содержание вредных веществ минимально, и при его сгорании в основном выделяется углекислый газ с водяным паром.

- Может использоваться в котлах длительного горения.

- Не требуется много места для хранения.

- Так как в процессе производства не нужно использовать химические ингредиенты, то риски развития аллергических реакций минимальны.

- Обладает высоким показателем теплоотдачи.

- Пеллетное топливо не подвержено процессам внутреннего гниения, что исключает самовозгорание.

У данного вида топлива множество преимуществ

Промышленная технология

Процесс производства пеллет можно разделить на несколько этапов. Сначала проводится подготовка и дробление сырья. В промышленных условиях материал также сортируется и после очистки от примесей поступает на линию предварительного дробления. После этого сырье в обязательном порядке сушится. Для этого применяются аэрационные или барабанные сушильные установки. Остаточная влажность древесных опилок должна быть ниже 14%.

Следующим этапом производства пеллетного топлива является тонкое дробление материала. Использование специального оборудования позволяет довести щепу до состояния муки. Максимальный размер фракции после этого процесса составляет 4 мм. Затем снова контролируется влажность материала, и при необходимости проводится вторичная сушка. В противном случае сырье не будет прессоваться.

На финальном этапе производства измельченный сухой материал поступает в специальные установки для прессования. Он продавливается через матрицу с конусообразными отверстиями определенных размеров. Благодаря особой форме каналов опилки уплотняются. Также под давлением увеличивается температура сырья и выделяется вещество лигнин. Оно содержится в составе любого вида древесины и способствует прочному склеиванию фракции. При выходе из прессовальной установки гранулы могут иметь температуру до +90°С, и их необходимо охладить.

Изготовление в домашних условиях

Технология производства пеллетного топлива кажется простой, но в домашних условиях его изготовление оказывается не всегда рентабельным и довольно трудным. Одной из главных проблем при создании производственной линии в частном хозяйстве является отсутствие специального оборудования — гранулятора. В продаже можно найти бытовые модели, но их стоимость довольно высока.

Безусловно, сделать пеллетайзер можно и самостоятельно, но это сложная задача. Недостаточно изготовить все необходимые для станка детали: во время сборки потребуется точная подгонка. Перед тем как начать делать пресс для пеллет своими руками, необходимо правильно оценить имеющиеся навыки.

Вторая проблема заключается в доступности материалов для изготовления пеллетного топлива. Думать о возможности производства гранул в домашних условиях стоит лишь в том случае, когда есть возможность регулярно получать сырье, причем оно должно быть бесплатным либо иметь минимальную стоимость. Только в такой ситуации появится возможность обеспечить себя качественным экологичным видом топлива.

Также следует сказать, что применение станков с плоскими матрицами позволяет избежать цикла вторичного дробления. В них установлены зубчатые ролики, благодаря которым щепа перетирается до требуемого состояния. Без сушки опилок обойтись не получится, и для решения поставленной задачи многие мастера собирают барабанные сушилки простой конструкции. Также следует помнить, что лучший материал для изготовления пеллетного топлива — хвойная древесина. Из тополя, липы или ивы сделать гранулы не получится.

Определение размеров

Определить размер будущего аппарата очень важно перед началом изготовления гранулятора из мясорубки.

Лучше всего использовать типовые чертежи, чтобы изготовить бытовой гранулятор комбикорма быстро и без долгих расчетов правильных размеров. Чертежи были составлены профессионалами, поэтому можно не переживать за успех в изготовлении прибора.

Так, например, диаметр корпуса должен составлять 54 миллиметра, а основные размеры подбираются пропорционально радиусу внутреннего вала, который равен 11-13 миллиметрам.

Общие сведения о производстве пеллет

Мировая и отечественная практика показывают, что организация безотходного производства позволяет не только защищать природу от вредных выбросов, но и получать с этого немалую прибыль. Поэтому еще с советских времен отмечается тенденция к переработке отходов химической, бумажной, нефтеперерабатывающей, горной промышленности, АПК, металлургии, машиностроения, энергетики.

Безотходные технологии не обошли стороной и лесопромышленность. Мебельное производство, предприятия, перерабатывающие древесину, собственно лесопилки и другие компании оставляют после себя вторичное сырье, которое представляет ценность для других производителей.

Речь идет про стружку, осмол, кору, срезки, опилки и т.п. Из измельченной древесины можно изготовить ДВП и другую продукцию. Однако это сложный процесс, поэтому целесообразней и экономически выгодней будет организовать производство пеллет.

Чтобы не понести убытки, необходимо четко обозначить задачи, которых следует придерживаться владельцу бизнеса.

Стоит отметить, что получения прибыли можно добиться только при:

- создании высокорентабельного завода по изготовлению пеллет;

- удовлетворении потребностей потребителей в высококачественной продукции.

Факторами достижения успеха в производстве пеллет станут:

Производство пеллет требует больших инвестиций и характеризуется длительной окупаемостью. Поэтому для ведения такого предприятия обязательно составляют бизнес-план.

1. Описание продукции: сферы применения пеллет.

Производство пеллет осуществляется из разного сырья. Это может быть измельченная древесина в чистом виде (опилочные гранулы) либо ее примесь с корой. Некоторые предпочитают изготавливать топливные брикеты из с/х продуктов, оставшихся после первичной обработки: соломы, водорослей, зерноотходов, подсолнечной лузги, торфа и т.п.

Чем большее содержание побочных продуктов будет при производстве, тем больше % зольности в пеллетах. Высокий показатель зольности свидетельствует о низком качестве продукции.

Если в рецептуре использовать меньше коры, пеллеты будут отнесены к «гранулам первого класса». В них зольность составляет 1,5% и не более. Пеллеты, при производстве которых разные субпродукты и кора добавлялись в большей степени, называются «промышленными». Они эксплуатируются в других целях, а уровень их зольности не превышает 5%.

Тем не менее, оба виды пеллет востребованы. В основном, пеллеты используются как топливо. Причем, из-за его экологической чистоты (отсутствия серы), их называют «топливом будущего», «евродровами». А получаемая в результате их сжигания зола может применяться в качестве калийного удобрения почвы.

Калорийность пеллет превышает калорийность дров в несколько раз. Пеллеты быстро разгораются, но при этом горят продолжительное время. Внешний вид их схож с обычными дровами. Однако производство пеллет происходит по совсем иной технологии.

Их превосходство над обычным топливом не переоценить:

Благодаря таким показателям пеллеты в Европе и России используются для отопления загородных домов, коттеджей. А за счет хорошей теплоотдачи их применяют еще и в котельных, на электростанциях. Это обуславливает высокую конкурентоспособность пеллет.

Кроме того, древесные пеллеты можно эксплуатировать в обычных каминах, брать с собой в поход для разжигания костра. Одна закладка будет давать тепло в течение 1,5-2 ч. Еще их приобретают, чтобы наполнять лотки для опорожнения кошек, домашних грызунов.

Также пеллеты иногда используются в качестве абсорбента в автомастерских. С их помощью успешно удаляются технические жидкости при уборке. Находят пеллеты свое применение и в строительстве, как утепляющий материал, закладываемый между стенами.

Пеллеты обладают высокой прочностью, т.к. от растительного сырья получают лигнин, который в процессе производства плавится и склеивает древесные частицы между собой. Их выпускают цилиндрической формы длиной 2,5 см или брикетами (25 см в длину, в диаметре – до 10 см).

2. Этапы реализации проекта по производству пеллет.

Чтобы производство пеллет было налажено, приходится провести предварительно трудоемкую и кропотливую работу. В первую очередь разрабатывается бизнес-план. В ходе его составления выясняются все необходимые аспекты.

Итак, что же ожидает человека, планирующего производство древесных пеллет:

- Проведение маркетинговых исследований, поиск потенциальных покупателей.

- Аренда (покупка) производственных площадей. Это желательно делать в районе расположения лесхоза.

- Подготовка помещения, проведение ремонтных работ.

- Изучение технологии производства, стандартов.

- Приобретение оборудования (в собственность или лизинг) и его установка.

- Регистрация юрлица, лицензирование деятельности по изготовлению пеллет, стандартизация.

- Изучение сырьевой базы в регионе производства, подсчет необходимых объемов поставок сырья, поиск поставщиков и заключение договоров.

- Определение стоимости пеллет.

- Решение вопросов логистики.

- Набор персонала и его обучение.

- Выяснение основных рынков сбыта.

- Проведение рекламной кампании.

Производство древесных пеллет рекомендуется регистрировать, как ООО, а налогообложение вести по общей схеме.

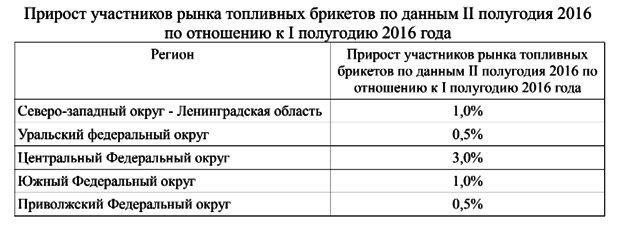

3. Анализ текущего состояния рынка пеллет.

В России производство пеллет налажено более, чем 155 заводами. В среднем, они обеспечивают страну 800 тыс. т топливных гранул. Но только 250-300 тыс. т потребляются внутри страны, остальное идет на экспорт.

Для сравнения: в Европе ежегодно выпускается не менее 15 млн. т пеллет. В мире каждый год потребление продукции достигает объемов 22,5 млн. т.

Крупнейшим игроком российского рынка пеллет является завод, расположенный в Ленинградской области – «Выборгская целлюлоза». Годовые объемы производства предприятия возрастают с каждым годом. Ныне они оставляют 1-1,2 млн. т.

Следовательно, ежемесячная производительность приводит к 85-100 тыс. т пеллет. Это невысокие показатели. Они порождаются нехваткой сырья, допущением грубых ошибок при проектировании производства, неправильной эксплуатацией оборудования и т.п.

Другие компании также активно экспортируют пеллеты, поскольку имеют сертификаты, позволяющие выйти на международный рынок (SPB, EN plus). Еще в 2010 году нидерландский университет сделал утешительные прогнозы на ближайшие 25 лет. По мнению исследователей, спрос на пеллеты в ЕС поднимется на 180 млн. т в год.

Вместе со спросом и предложением растут закупочные цены на продукцию, используемую для экспорта. Российские владельцы заводов по производству пеллет, экспортирующие продукцию, сбывают ее по цене 80-230 евро/т.

Со своей стороны, вы должны более тщательно изучить конкурентную среду.

В случае с производством пеллет целесообразней не соперничать с конкурентами, а наладить деловые связи. Поскольку рынок пока только развивается, производителям пеллет стоит стремиться к сотрудничеству между собой, обмену опытом и знаниями, взаимовыгодному продвижению своих интересов.

Анализируя текущее состояние рынка, можно сказать следующее: отмечается рост числа участников рынка и объемов производства пеллет, однако вместе с этим возрастает и количество потребителей. А если провести ряд маркетинговых мероприятий, направленных на формирование потребительского мнения, их станет намного больше.

4. Изучение сырьевой базы для производства пеллет.

Изучение сырьевой базы – серьезный этап. Сначала нужно определиться, что вы будете брать в качестве сырья. Если решение принято в пользу древесины, выясните ее характеристики.

Для производства пеллет, например, можно взять 90% хвойных пород, а оставшиеся 10% составят другие породы.

Чаще используются следующие отходы деревообработки:

- обрезки кромок,

- щепа,

- горбыль,

- кора,

- стружка,

- обзол и прочие лесоматериалы.

Влажность опилок не должна превышать 11%, а фракция составлять более 3 мм. На практике сырье для пеллет редко отвечает требованиям, поэтому его предварительно измельчают и обязательно подсушивают.

Если не позаботиться о своевременных поставках сырьевого материала и в достаточном количестве, производство станет убыточным. Поэтому хорошенько подумайте, кто станет вашими поставщиками, узнайте площадь лесного фонда в вашем регионе, если собираетесь покупать древесину.

Обычно именно лесхозы обеспечивают заводы по производству паллет 80% сырья. Остальное поступает от коммерческих компаний, леспромхозов.

Также потребуется позаботиться о месте, где будет храниться древесина. С этой целью используют временные полигоны.

Для бесперебойной работы цеха к началу производства запаситесь сырьем. Общие запасы на начальном этапе должны составлять не менее 5-6 тыс. куб. м. Если оборудование и смена вкупе за час будут выдавать около 8 т пеллет, потребности в сырье составят приблизительно 56-64 куб. м. На одну 1 т пеллет приходится 7-8 куб. м. опилок.

Если покупать плотное древесное сырье (горбыль, дрова), тогда расход будет почти в 3 раза меньше – 2,5 куб. м. Транспортировка сырья достигается либо за счет средств поставщика, либо собственными усилиями. В последнем случае нужно купить автопогрузчик, грузовик.

5. Выбор помещения для организации производства пеллет.

Производственная площадка должна вмещать оборудование и обеспечивать нормальное передвижение работников, иметь комнату для склада, установки санузла, рабочее место для управляющего персонала и др.

Поэтому ее минимальная площадь – 600 кв. м. Из них 250 кв. м. будут заняты оборудованием для производства пеллет, 300 кв. м. требуются для хранения сырья и готовой продукции.

Потолки должны быть высокие – не менее 5 м. Обязательным требование к помещению является электроснабжение (400 кВт), наличие водопровода и канализационной системы, вентиляционной.

Идеально, если у вас получится арендовать помещение, находящееся вблизи источника сырья (5-25 кг). Так ваше предприятие по изготовлению пеллет сэкономит на транспортных расходах.

Как организовать изготовление пеллет своими руками

Достаточно высокая стоимость топливных гранул делает вопрос о том, как сделать пеллеты самостоятельно, очень актуальным для собственников частных домов и дач, желающих использовать данный вид топлива. Следует сразу сказать, что сделать самодельный гранулятор для изготовления пеллет можно. Однако прежде чем приступать к реализации такого проекта, необходимо очень взвешенно оценить свои возможности. Изготовление подобного оборудования, в процессе функционирования которого создаются значительные нагрузки, требует не только достаточно серьезной технической подготовки и наличия соответствующих навыков, но и применения токарного, фрезерного, сварочного оборудования, а также слесарных инструментов. Все это предполагает наличие высокой квалификации и достаточного опыта осуществления работ подобного характера.

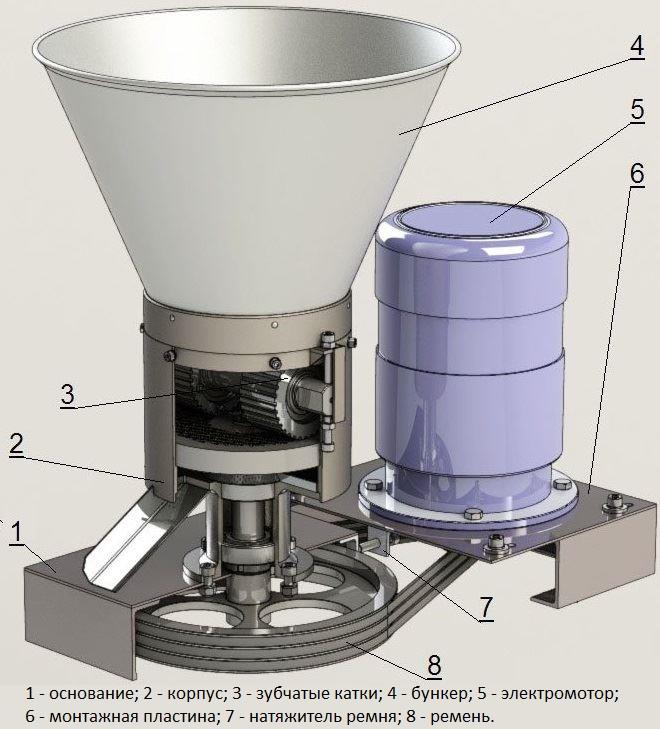

Устройство самодельного гранулятора

Важнейшим условием целесообразности самостоятельного изготовления топливных пеллет является наличие доступного по стоимости сырья, которое должно соответствовать определенным требованиям по своим качественным характеристикам. Если приобретать для самостоятельного изготовления пеллет сырье, которое придется подвергать предварительной обработке, стоимость готовой продукции может оказаться такой, что ее просто невыгодно будет использовать для отопления жилья.

При изготовлении пеллет своими руками также следует учитывать тот факт, что для производства подходит не любое древесное сырье. Оптимальными в плане получения качественных топливных гранул, которые отличаются плотной и устойчивой структурой, являются отходы древесины хвойных пород.

Что потребуется

Для того чтобы сделать пеллеты в домашних условиях, как уже говорилось выше, потребуется станок для производства таких топливных гранул. Рассмотрим основные элементы его конструкции.

Плоская матрица круглой формы

Ее можно приобрести в готовом виде или изготовить самостоятельно, используя для этих целей лист металла. Толщина такого листа должна составлять не менее 20 мм. Отверстия в матрице, в которых будут формироваться топливные гранулы, должны иметь коническую форму. Приобретая или изготавливая самостоятельно матрицу для станка по производству топливных пеллет, следует иметь в виду: чем больше будет диаметр такого конструктивного элемента, тем выше будет производительность оборудования.

От диаметра отверстий в матрице зависит размер гранул

Принцип действия гранулятора с плоской матрицей

Мощные катки с зубчатыми рабочими поверхностями

Данные элементы, взаимодействуя с поверхностью матрицы, продавливают через ее отверстия сыпучую древесную массу, формируя плотные гранулы. Такие катки, насаженные на горизонтальный вал через подшипники качения, приводятся в действие вращающимся вертикальным валом. Степень прижима зубчатых катков к поверхности матрицы регулируется при помощи винтового механизма.

Корпус устройства

Он изготавливается из трубы соответствующего диаметра или из свернутого в цилиндр металлического листа. Внутренний диаметр корпуса должен обеспечивать свободное вращение устанавливаемой в него матрицы.

Матрица с роликами внутри корпуса

Электродвигатель

Вал электрического двигателя соединяется с вертикальным штоком, приводящим во вращение матрицу.

Клиноременная передача

Бункерные устройства

Данные устройства необходимы для загрузки исходного сырья и выгрузки готовых топливных брикетов.

Мощная несущая рама

Для изготовления рамы обычно используется профильный прокат.

Самодельная установка для изготовления топливных гранул

Перед изготовлением самодельной установки для производства пеллет необходимо разработать ее чертеж, ориентируясь при этом на технические характеристики, которыми должно обладать такое оборудование, а также на параметры используемого сырья и самих топливных гранул.

Оценка качества исходного сырья

Основное влияние на качество пеллет оказывают характеристики сырья. Важными в данном случае являются такие параметры, как тип древесины, из которой были получены опилки, степень их загрязненности посторонними примесями, влажность и размер фракций.

Хранилище для опилок должно быть сухим, вместительным и соответствовать нормам пожарной безопасности

Качественные характеристики материала для изготовления пеллет и степень его подготовки к производственному процессу определяют технологию получения готовой продукции, а также выбор оборудования. При этом необходимо учитывать следующие нюансы.

- В том случае, если влажность исходного материала достаточно высокая, для приведения ее к нормальным показателям потребуются мощные сушилки. Применение такого оборудования в процессе производства пеллет приведет к увеличению как энерго-, так и трудозатрат при реализации технологического процесса.

- Если в составе исходного сырья содержится много древесных частиц крупного размера, то в составе производственной линии по изготовлению пеллет должна присутствовать не только дробилка, но и оборудование для сепарации измельченной массы. Эксплуатация такой производственной линии также будет связана с повышенными энергозатратами.

- Эффективность технологического процесса и стабильность работы линии по производству пеллет во многом зависят от того, насколько однородным по породе древесины является исходный материал.

- Оценивая качество опилочной массы, которую планируется использовать для производства пеллетного топлива, следует обращать внимание на наличие в ее составе древесной коры, гнили и отходов от переработки старой древесины. Большое количество подобных включений в общей массе для производства топливных гранул снижает их энергетическую ценность и, соответственно, уменьшает стоимость готовой продукции.

- В составе исходного сырья могут содержаться такие посторонние примеси, как песок и камни. В этом случае пеллетная линия должна быть оснащена специальными улавливающими устройствами. Решает проблему с такими примесями и предварительная промывка материала, но в любом случае это увеличивает производственные расходы и, соответственно, себестоимость готовой продукции.

Таким образом, следует оценить характеристики опилочной массы, прежде чем пустить ее на производство пеллетов.

Для измерения влажности опилок используются влагомеры, состоящие из электронного блока и датчика, зонд которого размещается на конвейере или в бункере

Подача сырья в накопительный бункер

Подача в циклонное оборудование измельченного в молотковой дробилке опилочного сырья, как уже говорилось выше, обеспечивается за счет давления воздуха, создаваемого при вращении молотков в рабочей камере. Задача циклона, которым оснащается практически любая современная линия производства пеллет, заключается в том, чтобы отделить опилки от потока воздуха, транспортирующего их из измельчительного устройства. Работает такая установка следующим образом.

- Поток воздуха, поступающий в циклон вместе с измельченными опилками, закручивается по спирали.

- Под действием центробежной силы опилки, двигающиеся вместе с потоком воздуха, прижимаются к стенкам рабочей камеры оборудования.

- Постепенно теряя скорость, опилки под действием силы тяжести осаждаются в нижней части камеры циклона, а воздух, вместе с которым они перемещались, выходит через выхлопную трубу.

- Накапливающиеся в нижней части камеры оборудования опилки выгружаются в накопительный бункер.

В состав линии производства пеллет входит входит циклон отвода сухой биомассы

Доведение влажности опилочной массы до требуемого уровня

После нескольких этапов предварительной подготовки опилки могут стать слишком сухими, что не позволит сформировать из них гранулы с плотной и однородной внутренней структурой. Производство пеллет из опилок предполагает, что их влажность непосредственно перед прессованием должна находиться в пределах 8–12 %. Если данное требование не выдерживается, прессуемое сырье необходимо дополнительно увлажнить.

Современное оборудование для производства пеллет из опилок оснащается шнековыми смесителями, в которых повышение влажности сырья осуществляется при помощи подаваемого в них под давлением пара. При выполнении такого технологического процесса следует постоянно мониторить уровень влажности опилочного сырья, чтобы вовремя прекратить обработку паром.

Формирование топливных гранул

Основная технологическая операция, которую выполняет для производства пеллет оборудование, – это формирование из рассыпчатого опилочного сырья гранул с плотной и однородной внутренней структурой. Для осуществления такой процедуры на современных линиях по производству пеллет устанавливают устройства с матрицами круглого или плоского типа. Оборудование, оснащенное матрицами круглого типа, больше подходит для того, чтобы прессовать материалы, не отличающиеся высокой твердостью. На таком оборудовании, в частности, производят не топливные гранулы, а пеллеты из более упругих и мягких материалов, которые применяются в химической, комбикормовой и пищевой промышленности.

Пресс-гранулятор с матрицей кольцевого типа

Изготовление древесных пеллет, оборудование для производства которых по принципу своего действия мало чем отличается от устройств, предназначенных для прессования более мягкого сырья, осуществляется при помощи матриц плоского типа. Производственный процесс по формированию пеллет, выполняемый на оборудовании как с круглыми, так и с плоскими матрицами, выглядит следующим образом. Катки с ребристой рабочей поверхностью, перекатываясь по поверхности матрицы, продавливает через отверстия в ней рассыпчатое сырье, формируя из него плотные гранулы цилиндрической формы. Длина готовых пеллет, выходящих с обратной стороны матрицы, регулируется при помощи специального ножа, совершающего возвратно-поступательные движения.

Толщина стенки матрицы зависит от диаметра рабочих отверстий

Как своими руками сделать пеллеты из опилок, соломы или лузги

В первую очередь, необходимо произвести тщательный расчет целесообразности этого мероприятия. Если сырье для гранул бесплатное или досталось хозяину за бесценок, то реализация идеи будет выгодной.

Для производства пеллет нужны две составляющих: сырье и оборудование. Опилки, лузга или солома тоже подойдут не всякие, их нужно предварительно подготовить:

- Только древесина мягких пород позволит изготовить качественные пеллеты. Опилки твердых сортов дерева придется смешивать с более мягкими, иначе гранулы не будут формироваться – пеллеты рассыплются в порошок, а при горении дадут большое количество золы.

- Влажность опилок играет далеко не последнюю роль в производстве пеллет – она должна быть на уровне 12%. Более влажные опилки придется предварительно высушивать (солома и лузга, как правило, изначально хорошо высушены), а пересушенное сырье необходимо смочить, иначе гранула не сформируется.

- Опилки крупной фракции необходимо измельчить, так как в гранулятор подаются опилки или солома, предварительно порезанные на небольшие кусочки.

Исходя из этих требований, несложно определить количество единиц оборудования в технологической линии для изготовления пеллет своими руками:

- дробилка для первичного измельчения веток, щепы и коры;

- сушка или сушильная камера;

- еще одна дробилка для более мелкого и качественного измельчения опилок;

- увлажнитель для опилок;

- гранулятор;

- охладитель готовых пеллет.

О каждом из этих приборов нужно рассказать подробнее, но самого большого внимания заслуживает именно рабочий инструмент – гранулятор или пресс для выдавливания гранул.

Предварительная обработка опилок

Перед прессованием сырье для пеллет должно пройти несколько стадий подготовки:

- первичное измельчение, в ходе которого режутся ветки, ломается кора, сучки и другие твердые и крупные фрагменты, которые могут попасться в древесных опилках. Для этих целей необходимо использовать дробилку, способную измельчить опилки до размеров в 1,25 см³. Избежать этой стадии можно, если использовать качественные опилки мебельного или столярного производства, солому или лузгу.

- Сушить опилки необходимо в специальных камерах с высокой температурой. Влажность материала после этого этапа не должна превышать 8-12%.

- В мелких дробилках молоткового типа высушенные опилки измельчаются до фракции в 1,5 мм. Солому нарезают специальными ножницами.

- Для того чтобы порошок из опилок или сена мог скомковаться, его необходимо снова увлажнить. Опилки из мягких пород дерева орошаются водой, а опилки из дуба или бука необходимо обработать горячим паром.

Внимание! Изготовить пеллеты из соломы намного проще, чем из опилок. Солому не нужно сушить, измельчают ее ножницами, а не дробилками, а, благодаря своей мягкости, солома намного легче продавливается сквозь отверстия гранулятора. Меньше оборудования, меньше мощности, затрачиваемой на грануляцию, – в итоге получаются более низкие затраты на производство пеллет.

Прессование сырья

Гранулятор – самая главная и самая дорогостоящая часть оборудования для производства топливных пеллет. Этот прибор можно купить, но народные умельцы, имеющие доступ к токарному станку и сварочному аппарату, могут изготовить пресс для пеллет своими руками.

Есть несколько типов грануляторов для пеллет:

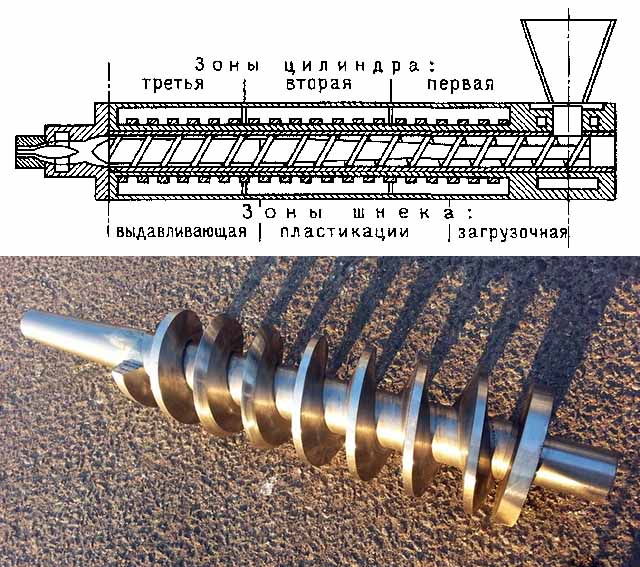

- Шнековый пресс напоминает обычную мясорубку – внутри него движется такой же вал, а масса из измельченных опилок продавливается сквозь матрицу с отверстиями. Сделать своими руками такой пресс несложно, но его мощности может не хватить для гранулирования опилок, шнековый гранулятор больше подходит для соломы и лузги.

![Пеллеты своими руками в домашних условиях: технология производства, чертежи оборудования и пошаговая инструкция Пеллеты своими руками в домашних условиях: технология производства, чертежи оборудования и пошаговая инструкция]()

- Прессы с плоской матрицей – самый популярный тип оборудования в домашнем производстве пеллет. Опилки засыпаются в бункер, на дне которого установлена матрица с отверстиями, по этой плоской матрице катаются два зубчатых цилиндра, которые и прижимают опилки к отверстиям, продавливая их и формируя гранулы. Сделать такой гранулятор вполне можно и самостоятельно, только нужно уметь пользоваться фрезерным и токарным станком. Есть детали пресса и в продаже, что позволяет просто собрать прибор из готовых частей. Достаточно приобрести электродвигатель и металлическую матрицу, после чего нужно собрать из всех деталей прессовальную машину для пеллет.

![Пеллеты своими руками в домашних условиях: технология производства, чертежи оборудования и пошаговая инструкция Пеллеты своими руками в домашних условиях: технология производства, чертежи оборудования и пошаговая инструкция]()

- Прессы с цилиндрической матрицей считаются самыми производительными, поэтому, чаще всего, используются в промышленных масштабах. Принцип их действия такой же, как и предыдущих грануляторов, только зубчатые валики находятся внутри большого цилиндра с отверстиями, и катаются по его стенкам, продавливая массу из измельченных опилок. Снаружи установлен нож, который срезает гранулы нужной длины.

![Пеллеты своими руками в домашних условиях: технология производства, чертежи оборудования и пошаговая инструкция Пеллеты своими руками в домашних условиях: технология производства, чертежи оборудования и пошаговая инструкция]()

Совет! Домашние грануляторы для опилок, как правило, не отличаются высокой мощностью, поэтому работают достаточно медленно. Чтобы не стоять все время возле бункера и не засыпать сырье, можно изготовить шнековый конвейер, по которому опилки будут двигаться к бункеру гранулятора с определенной скоростью.

Крупное дробление сырья

На этом этапе измельчаются крупные сырьевые материалы до нужных размеров (длина до 25 мм, диаметр до 2-4 мм). Нужно это для того, чтобы упростить работу пресс-гранулятора, так как чем меньше материал, тем качественнее и быстрее формируются гранулы.

Осуществляется этот процесс с помощью дробилки. Дробление может производиться несколько раз, если с первого раза не удалось достичь необходимой фракции материала. Далее по скребковому транспортеру измельченное сырье поступает в смеситель, а затем в сушильный барабан.

Сушка обработанного сырья

Этот этап является одним из главных и протекает в сушильном барабане. В него из котла по рукавам подается горячий воздух, который высушивает влагу из обработанных щепок. Высушенные щепки должны иметь влажность не менее 8%, так как в грануляторе очень сухое сырье будет хуже склеиваться, но и не более 12 %, так как готовые пеллеты будут хуже гореть в котле.

При сушке отработанный воздух под действием разряжения дымососа захватывается вместе с мелкими фракциями, которые осаждаются вниз в циклон для дальнейшего мелкого дробления, а отработанный воздух удаляется в атмосферу. При этом часть мельчайших фракций по воздушным транспортерам попадает в котел.

Мелкое дробление

Данный этап необходим для еще большего измельчения щепы и опилок ( длина до 4мм, диаметр до 1,5 мм) чтобы обеспечить более эффективную работу пресс-гранулятора. Осуществляется мелкое дробление с помощью дробильной мельницы. В нее сырье подается из циклона.

В дробилке сырьевой материал измельчается до состояния муки, а потом эта мука по воздушным транспортерам попадает в циклоны (1-й циклон для первичного отделения муки из древесины от воздуха, 2-й циклон – для вторичного, заключительного отделения). Далее после отделения воздуха, древесная мука подается на прямой шнековый транспортер. Затем с прямого на наклонный шнековый транспортер в бункер пресс-гранулятора, в котором установлен смеситель.

Корректирование влажности

Данный процесс будет проходить в специальном устройстве – смесителе. Корректирование влажности очень важное, потому что если сырье будет очень сухим (влажность меньше 8%), то склеивание сырья в пресс-грануляторе будет проходить некачественно. Для корректировки необходим смеситель. При необходимости он по своим каналам будет подавать пар или воду и на выходе получится древесная пыль с правильной влажностью.

Грануляция и прессование

Протекание этого процесса происходит в специальном пресс-грануляторе. После того как влажность сырья откорректировалась в смесителе, они поступают в гранулятор. В нем под высоким давлением пресса и высокой температурой (250-300 °С) сырье продавливается через специальную матрицу, проходя через которую, древесная пыль склеивается в гранулы цилиндрической формы.

Содержащиеся смолы и лингин в измельченной древесине являются склеивающим природным материалом. Этот клей под высоким давлением и температурой качественно склеивает частички сырья в гранулы. В грануляторе установлен неподвижный нож, который режет выдавливаемый из матрицы готовый материал в гранулы нужного размера (длина 10…30 мм, ширина 6…10 мм). Далее гранулы подаются в охладитель.

Охлаждение пеллетов

Готовые гранулы, которые только вышли из пресс-гранулятора очень горячие, поэтому их необходимо охладить. Осуществляется данная операция с помощью охладителя. Поступившие в охладительную колонку пеллеты продуваются воздухом из вентилятора, который «высасывает» горячий воздух из гранул и захватывает негранулированную древесную муку.

Горячий воздух удаляется в атмосферу, а мука – в циклон. Физико-химические свойства топливных гранул изменяются во время охлаждения, и благодаря этому они приобретают правильный уровень содержания влаги, твердости и температуры (70-90°С). Далее гранулы отправляются на расфасовку.

Расфасовывание готовой продукции

Конечный этап производства топливных гранул. Из охладительной колонки по ленточному либо скребковому транспортеру готовые гранулы поступают в бункер для готовой продукции. Бункер оборудован весами, чтобы точно знать массу упакованного пеллетами мешка. Здесь осуществляется упаковка гранулированных пеллетов в мешки (10 кг, 25 кг, 50 кг). Также упаковывают пеллеты и в большие мешки (250 кг, 500 кг, 1000 кг).

Конечным отходом при сгорании топливных пеллет является зола. Ее утилизация состоит в том, чтобы почистить ящик для золы в котле. Золу можно использовать для удобрения почвы на вашем огороде, в саду, в цветочных клумбах, так как она является отличным удобрением.

Отсюда следует сделать вывод, что как производство, так и использование топливных гранул является экологически чистым и безотходным (отходам можно найти полезное применение).

Окончательный этап

В процессе прессования опилки нагреваются до 70-90 градусов, в таком виде гранулы очень ломкие, они легко могут раскрошиться и испортиться. Поэтому пеллеты сразу после выхода из гранулятора необходимо охладить. Для этого их укладывают на плоские поддоны и обдувают прохладным воздухом либо оставляют остывать в естественных условиях.

После охлаждения гранулы становятся твердыми, их уже не так легко разломать. Теперь пеллеты нужно просеять, чтобы отделить несформировавшиеся части, пыль и мелкий древесный порошок – все это становится причиной появления лишней золы на стенках котла.

Просеянные пеллеты из опилок можно сложить в полиэтиленовые мешки и хранить до следующего отопительного сезона.

Важно! В помещении, где хранятся пеллеты из опилок, необходимо строго соблюдать нормы пожарной безопасности, так как материал легко воспламеняется.

Что необходимо для самостоятельного изготовления гранулятора

Гранулятор – основная часть в домашнем производстве древесных гранул. Он формирует опилки в определенную форму. Для приготовления шнекового гранулятора понадобится:

- матрица из толстой пластины

- шнековый вал

- корпус или гильза

- мотор с редуктором

Для гранулятора с плоской матрицей: плоская матрица с отверстиями, корпус или гильза, электродвигатель, катки, промежуточная камера.

Из мясорубки

Этот пресс используется для изготовления небольших объемов гранулированного корма. Твердое сырье ему не под силу: при повышенной нагрузке ломается шток и двигатель.

Используется для производства травяных гранул для кроликов и комбикорма с витаминными и питательными добавками для других домашних животных.

Для его сборки понадобится:

- мясорубка;

- токарный и сверлильный станки;

- прочный верстак;

- металлическая болванка;

- электродвигатель пылесоса или стиральной машины;

- ремень для соединения двигателя и мясорубки;

- два шкива 1:2.

Первоначально выполняется чертеж. Затем в ножках мясорубки сверлят отверстия и крепят болтами к столу.

Практичнее установить двигатель мощностью 220 вольт, экономичнее — 380 вольт. Притом шкивы используются для увеличения мощности и снижения количества оборотов.

Этапы:

- 1. Матрица изготавливается из металла толщиной 6 см, но экспериментировать с размерами нужно в каждом конкретном случае в зависимости от типа перерабатываемого сырья. Она должна прилегать вплотную к червяку. Если ребра мешают, их удаляют.

- 2. После того как матрица готова, к ней нужно заточить новую крышку. Желательно делать с припуском, чтобы в дальнейшем не пришлось переделывать в случае изготовления новой матрицы. Для удобства ручного прокручивания на нее наваривают проволоку 6 мм или нарезают канавки.

- 3. Нож, если он действительно необходим, крепят на болт, приваренный к шнеку.

- 4. Устанавливают шкивы, редуктор и натягивают ремень.

Проектирование и чертежи

Сложных чертежей при изготовлении аппарата такого типа не потребуется. Следует измерить сетку, матрицу, габариты корпуса и вала. Проводить расчеты нужно с учетом, что матрица должна примыкать к червячной передаче, поэтому необходимо предусмотреть небольшое углубление.

Если ребра корпуса мясорубки будут мешать процессу, их необходимо удалить.

Затем следует установить пресс на верстак и устойчиво закрепить его крепежными болтами. В ножках мясорубки нужно просверлить отверстие.

Крышка

Обычная крышка от мясорубки не подойдет, поэтому необходимо изготовить ее специально. Выточить новую резьбу для крышки возможно двумя способами: приварив проволоку или сделав надрезы болгаркой. Необходимо учитывать диаметр проволоки, чтобы не нарушить всю конструкцию. Лучше изготовить крышку с припуском: если вы захотите поставить матрицу побольше, не придется изготавливать новую защитную крышку.

Нож для пеллет

В шнеке мясорубки необходимо просверлить отверстие для крепления ножа с помощью болта с наружной стороны матрицы. Очень важно использовать качественные крепежные болты.

Установка шкивов

Шкивы следует прикрепить симметрично, очень точно, потому что именно они будут выполнять главное действие – передавать движение переводному ремню. Шкивы будут испытывать повышенную нагрузку, поэтому они должны быть качественными и износостойкими.

Ведущий шкив необходимо присоединять к валу двигателя, ведомый – к ручке.

Натяжка ремня, расчет установки двигателя

Шкивы нужно медленно соединить с двигателем ременной передачей. Необходимо учитывать возможную пробуксовку.

На колесе, на которое будет натягиваться ремень, должны отсутствовать зубцы, иначе деталь будет сильно перегреваться, и риск поломки гранулятора возрастет в разы.

Наладка и доработка

После сборки устройства нужно приварить емкость к отверстию, оставшемуся от корпуса мясорубки. Такая воронка будет служить для засыпки сырья для изготовления корма.

Как сделать станок для пеллет

Здесь подразумевается пресс – гранулятор, который превращает сырье в небольшие цилиндрические изделия. Главный элемент этой установки – стальная матрица с отверстиями, сквозь которые продавливается высушенная масса опилок. По способу прессования станки делятся на 3 группы:

- Высокопроизводительный пресс с матрицей в виде плоского кольца. Внутри него установлены 2 или 3 катка, вдавливающие сырье в прессовальные отверстия, как показано ниже на схеме.

- С матрицей в виде плоской плиты круглой формы. Два катка, закрепленные на общей оси, продавливают опилочную массу, подаваемую сверху.

- Шнековые агрегаты – экструдеры. Принцип работы схож с бытовой мясорубкой, где смесь проталкивается через матричные отверстия шнеком.

Невзирая на высокую производительность, первый тип станков не подойдет для прессования пеллет своими руками. Причина – сложность изготовления установки. Но если вы планируете делать бизнес на этом топливе, то такой пресс даст хорошую рентабельность, поскольку способен гранулировать разнообразные отходы в больших количествах.

Чтобы сделать второй тип пресса, вам понадобятся следующие детали и элементы:

- плоская матрица из закаленной высокоуглеродистой стали с отверстиями Ø6 мм;

- катки из такого же металла с прорезями (показаны ниже на чертеже);

- вал и 2 подшипника для установки катков;

- корпус из стальной трубы;

- вертикальный вал, передающий вращение от редуктора матрице;

- редуктор (можно от заднего моста легкового авто);

- электродвигатель мощностью не менее 4 кВт.

Трудность заключается в том, что матрица и катки делаются на металлообрабатывающем производстве, располагающем токарным, фрезерным и шлифовальным оборудованием плюс необходима печь для закалки. О нюансах изготовления самодельных деталей и марках применяемых сталей рассказано в следующем видео:

Эту же проблему придется решать, если вы задумали своими руками собрать шнековый гранулятор для пеллет. Только здесь потребуется выточить дорогостоящий шнек, а вместо закалки выполнить цементацию поверхности, иначе он разломится в процессе работы.

Совет. Самостоятельно изготавливая оборудование для производства пеллет, даже не пытайтесь ставить детали из «сырого» металла. Из-за большого давления на материале роликов быстро появится выработка, а рабочая поверхность шнека «оближется» почти сразу.

Чтобы собрать прессовальный станок, нужно сварить раму из профильной трубы или уголков, куда впоследствии закрепляется двигатель с редуктором, а в верхней части – корпус самого гранулятора. Вал электродвигателя и хвостовик редуктора соединяются ременной передачей с таким расчетом, чтобы матрица вращалась со скоростью не больше 100 об/мин. Подробнее о процессе сборки рассказывается в видеоматериале:

Производство пеллет в личном хозяйстве

То, что кажется достаточно простым в промышленном производстве гранулированного топлива, далеко не всегда будет возможным или рентабельным при попытке организовать подобное в масштабе личного хозяйства. Проблемы кроются в следующем:

- Для изготовления пеллет является обязательным наличие специализированного оборудования – гранулятора. Подобные установки небольшой производительности выпускаются некоторыми компаниями (европейскими или китайскими), но стоимость их – достаточно высока, достигает порой нескольких сот тысяч рублей. Можно заказать подобный станок и у частных мастеров, которые освоили изготовление такой техники – предложений в интернете достаточно много. Тем не менее, и индивидуально изготовленное качественное оборудование стоит, пожалуй, ничуть не меньше заводского.

В многочисленных статьях на различных сайтах можно встретить утверждение, что подобное оборудование несложно изготовить и самостоятельно. Непонятно, чем руководствовались авторы таких публикаций, рисуя столь радужные картины. Гранулятор, действительно, можно сделать и самому, но несложным этот процесс назвать никак нельзя. Подготовка необходимых деталей, сборка механизма передачи вращения, точная подгонка всех подвижных узлов с учетом огромных нагрузок, возникающих в процессе гранулирования – задача высокой степени сложности, доступная мастерам, хорошо разбирающимся в свойствах металлов и технологиях их обработки. Потребуются высокоточные токарные, фрезерные, сварочные, слесарные работы, требующие настоящей, профессиональной квалификации. Прежде, чем браться за изготовление, надо очень трезво оценить свои возможности.

- Второй важный аспект – доступность сырья. Если планируется домашнее изготовление пеллет, как говорится, «с нуля», то потребуются установки дробления материала и его обязательной сушки. Будет ли это экономически выгодно даже сточки зрения не приобретения оборудования, а энегрозатратности всех процессов? При массовом производстве это окупается большими партиями перерабатываемой продукции, а для обеспечения нужд отдельного хозяйства может сложиться и отрицательный баланс.

Наверное, браться за изготовление пеллет в домашних условиях целесообразно в том случае, если существует возможность регулярного и практически бесплатного получения уже готового сырья – измельченных стружек или опилок. Тогда, возможно, будет выгодно не только снабжать самого себя гранулированным топливом, но и предлагать готовую продукцию к реализации другим собственникам жилья.

Кстати, многим грануляционным аппаратам с плоской матрицей не требуется цикла вторичного дробления – с этим справятся тяжелые мощные зубчатые ролики, которые должны перетереть щепу до состояния, пригодного для прессования пеллет. Без сушки древесной щепы, правда, все рано в большинстве случаев обойтись невозможно, но находчивые мастера изготавливают простейшие барабанные сушилки, используя для этого старые металлические бочки.

Особенности производства пеллет из соломы

Сделать пеллеты из соломы проще. Она изначально идет сухой, потому этап сушки отсутствует. Если же есть мокрая солома, ее сушат в естественных условиях на солнце, а затем измельчают и подмешивают к сухой, добиваясь тем самым требуемой влажности исходного сырья перед прессованием.

Легче происходит и измельчение. Для этого требуется соломорезка, которая сразу нарезает сырье на фрагменты требуемой длины. Так что измельчение тоже проходит за один раз. После доведения массы до требуемой влажности, ее продавливают через пресс. И тут все проще: так как сырье более мягкое, усилий требуется меньше. Менее мощное оборудование — меньшие затраты. При этом производительность линии может быть высокой.

Как видите, оборудования для производства пеллет из соломы требуется меньше, да и затрат времени и энергии тоже меньше.

Заключительные этапы технологического процесса

Поскольку пеллеты, выходящие из прессового оборудования, разогреты до значительной температуры, их необходимо принудительно охладить, чтобы не допустить их «запаривания» в герметичной упаковке, что приведет к их насыщению влагой. Пелетами, которые подвергнутся такому процессу, нельзя будет пользоваться в качестве топлива. На современных производственных линиях по производству пеллетного топлива для осуществления технологической операции охлаждения применяется специальное оборудование, представляющее собой прямоточные колонны, в которых через готовые гранулы пропускается поток охлажденного воздуха.

Гранулы из охладительной колонны по транспортеру поступают в бункер готовой продукции, а затем отправляются на фасовку

Современные мини-линии по производству топливных гранул и линии более высокой производительности также комплектуются дозирующими устройствами и оборудованием, позволяющим оперативно упаковывать готовую продукцию в тару требуемого объема и веса.

[spoiler title="Источники"]

- https://stroyday.ru/stroitelstvo-doma/pechi-i-sistemy-otopleniya/pellety-svoimi-rukami.html

- https://otivent.com/proizvodstvo-pellet-v-domashnix-usloviyax

- https://natural-world.ru/utilizaciya/proizvodstvo-drevesnyh-granul.html

- https://kaminguru.com/kotel/pellety.html

- https://butik-valentina.ru/kroliki/granulyator-plastika-svoimi-rukami.html

- https://biznesprost.com/otkryt-biznes/proizvodstvo-pellet.html

- http://met-all.org/oborudovanie/prochee/pellety-svoimi-rukami-v-domashnih-usloviyah.html

- http://met-all.org/oborudovanie/prochee/proizvodstvo-pellet-oborudovanie-liniya.html

- https://bouw.ru/article/kak-sdelaty-pelleti-iz-opilok

- https://arbolit.org/materialy-i-instrumenty/samostoyatel-noe-izgotovlenie-pellet-v-domashnih-usloviyah.html

- https://odstroy.ru/pellety-svoimi-rukami-tehnologia-samodelnye-granulatory-snekovyj-s-ploskoj-matricej/

- https://kak-sdelano.ru/otoplenie/pelletyi-svoimi-rukami-v-domashnix-usloviyax

[/spoiler]

Uteplim

Uteplim 2623

2623  >30 мин

>30 мин